◆目次

Toggleはじめに:アルミ鋳物とは

アルミ鋳物は、アルミニウム合金を溶かして型に流し込み、冷やし固めて成形する製品です。アルミニウムは鉄の約3分の1の軽さであり、アルミ鋳物を使用することで製品全体の軽量化に大きく貢献できます。軽量でありながら強度が高く、加工性、耐食性、熱伝導性にも優れているため、自動車、航空機、産業機械、建材など幅広い分野で利用されています。

自動車部品では、エンジンブロック、シリンダーヘッド、ホイール、ミッションケースなどにアルミ鋳物が採用され、燃費向上や運動性能の向上に貢献しています。航空機部品では、構造部材、エンジン部品、内装部品などに使用され、機体の軽量化と高強度化を実現しています。産業機械部品では、ギア、ハウジング、ポンプ部品、バルブなどに使用され、機械の性能向上に貢献しています。建材では、窓枠、ドア、手すり、外装材などに使用され、建物の美観向上や耐久性向上に貢献しています。

本記事では、アルミ鋳物の強度特性と最適材質選定の重要性に焦点を当て、用途に応じた最適なアルミ鋳物を選定するためのガイドを提供します。アルミ鋳物の強度特性、強度に影響を与える要因、代表的なアルミ鋳物用合金の種類と特性、用途別アルミ鋳物材料の選定、アルミ鋳物の強度向上技術について詳しく解説します。

アルミ鋳物の強度に関する基礎知識

アルミ鋳物の強度特性

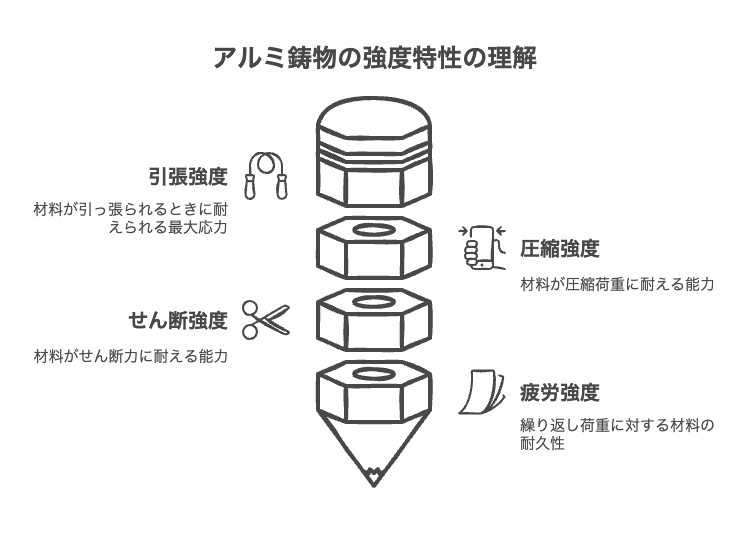

強度とは、材料が外力に抵抗し、破壊されない能力を指します。アルミ鋳物の強度特性は、製品の安全性や耐久性を確保する上で非常に重要な要素です。アルミ鋳物には、主に以下の4つの強度特性があります。

- 引張強度: 材料が引っ張られる際に耐えられる最大の応力。引張強度は、材料がどれくらいの力で引っ張られると破断するかを示します。

- 圧縮強度: 材料が圧縮荷重に耐える能力。圧縮強度は、材料がどれくらいの力で押しつぶされると変形するかを示します。

- せん断強度: 材料がせん断力に耐える能力。せん断強度は、材料がどれくらいの力でずらされると破断するかを示します。

- 疲労強度: 繰り返し荷重に対する耐久性。疲労強度は、材料が繰り返し荷重をどれくらい受けると破断するかを示します。

これらの強度特性は、合金の種類や製造プロセス、熱処理条件によって大きく変化します。

強度に影響を与える要因

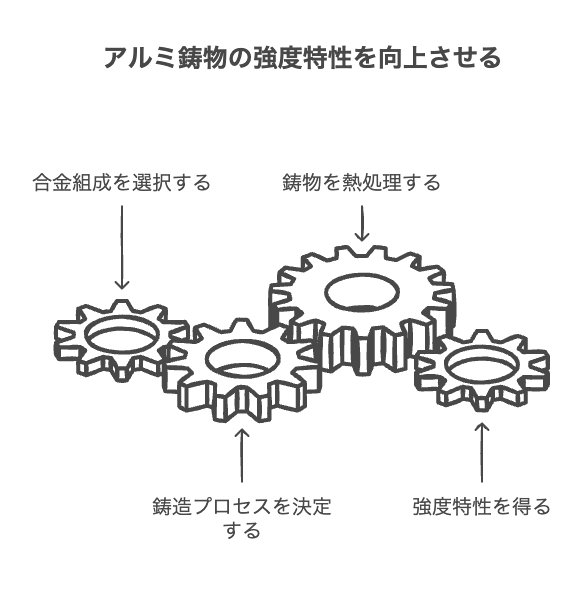

アルミ鋳物の強度は、様々な要因によって影響を受けます。主な要因としては、以下のものが挙げられます。

- 合金組成: アルミニウムにシリコン(Si)、マグネシウム(Mg)、銅(Cu)などを添加することで強度が向上します。例えば、Al-Si-Mg系合金は高い強度と耐食性を持ちます。合金組成は、アルミ鋳物の強度特性を大きく左右する要因の一つです。

- 製造プロセス: 砂型鋳造、金型鋳造、ダイカストなどの鋳造方法により、鋳物の内部組織や欠陥の有無が異なり、強度に影響します。ダイカストは、高速で金型に溶融アルミニウムを注入するため、組織が微細化されやすく、高い強度が得られます。

- 熱処理: T4やT6処理などの熱処理により、析出硬化が進み、強度が向上します。特にT6処理は引張強度を大幅に向上させます。熱処理は、アルミ鋳物の強度を調整するために重要な工程です。

強度測定方法

アルミ鋳物の強度は、JIS規格に基づき以下の試験で評価されます。

- 引張試験: 試験片を引っ張り、破断するまでの応力を測定します。引張試験は、材料の引張強度や伸びを測定するために行われます。

- 硬さ試験: ブリネル硬さ試験が一般的に使用されます。硬さ試験は、材料の表面硬さを測定するために行われます。硬さは、材料の耐摩耗性や圧入性を評価するために用いられます。

これらの試験結果は、アルミ鋳物の品質管理や材料選定の際に重要な指標となります。

アルミ鋳物用合金の種類と強度特性

代表的なアルミ鋳物用合金

アルミ鋳物に使用される合金は、その特性や用途に応じて多種多様なものが存在します。ここでは、代表的なアルミ鋳物用合金とその特性、主な用途について解説します。

| 合金名 | 主成分 | 特性 | 主な用途 |

|---|---|---|---|

| AC4C | Al-Si-Mg系 | 高い耐食性と強度、熱処理可能 | 自動車部品(シリンダーヘッド、エンジンブロック)、建材 |

| AC7A | Al-Mg系 | 耐食性と靭性が優れる | 船舶部品、食品機械部品 |

| ADC12 | Al-Si-Cu系 | 高い鋳造性と引張強度 | 自動車部品(ダイカスト部品)、電気機器部品 |

| AC4CH | Al-Si-Mg系 | AC4Cよりも強度が高く、伸びも大きい | 自動車部品(ホイール)、航空機部品 |

| A356 | Al-Si-Mg系 | 高強度、鋳造性良好 | 航空機部品、タービン部品 |

上記以外にも、AC2A、AC3A、AC4B、AC8Aなど、様々なアルミ鋳物用合金が存在します。これらの合金は、それぞれ異なる特性を持ち、用途に応じて最適なものが選択されます。

強度特性の比較

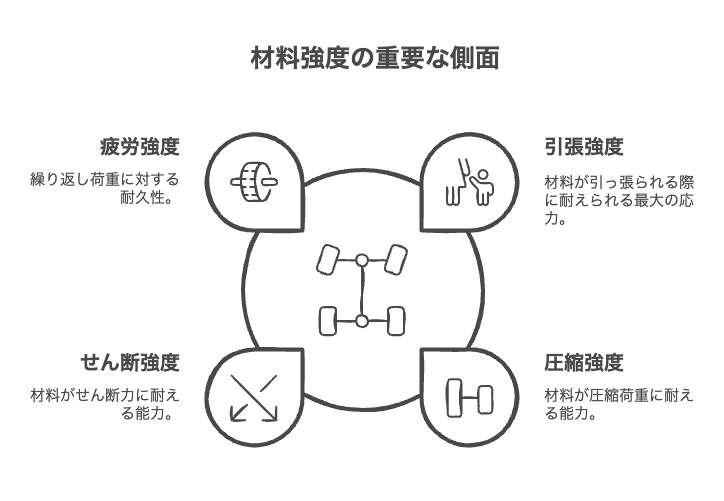

アルミ鋳物用合金の強度特性は、引張強度、圧縮強度、せん断強度、疲労強度などによって評価されます。これらの強度特性は、合金の組成や製造プロセス、熱処理条件によって変化します。

一般的に、Al-Si-Mg系合金(AC4C、AC4CH、A356など)は、高い強度と耐食性を持ち、熱処理によってさらに強度を高めることができます。一方、Al-Mg系合金(AC7A)は、耐食性と靭性に優れていますが、強度はAl-Si-Mg系合金に比べて低い傾向があります。Al-Si-Cu系合金(ADC12)は、鋳造性に優れていますが、強度や耐食性は他の合金に比べて低い場合があります。

各合金の強度特性を比較する際には、以下の点に注意する必要があります。

- 引張強度: 材料が引っ張られる際に耐えられる最大の応力。

- 圧縮強度: 材料が圧縮荷重に耐える能力。

- せん断強度: 材料がせん断力に耐える能力。

- 疲労強度: 繰り返し荷重に対する耐久性。

これらの強度特性は、用途によって求められるものが異なります。例えば、自動車のシリンダーヘッドには高温強度が必要であり、航空機の構造部材には高強度と軽量性が求められます。

各合金のメリット・デメリットを比較検討し、用途に応じた最適な合金を選択することが重要です。

用途別アルミ鋳物材料の選定

アルミ鋳物材料の選定は、製品の性能やコストに大きく影響する重要な工程です。ここでは、用途別に求められる特性と、最適なアルミ鋳物材料の選定について解説します。

自動車部品

自動車部品には、軽量性、強度、耐熱性、耐食性など、様々な特性が求められます。

- エンジンブロック、シリンダーヘッド: 高温環境下での強度、耐熱性、耐摩耗性が求められるため、Al-Si-Cu系合金(ADC12など)がよく使用されます。

- ホイール: 軽量性、強度、耐久性が求められるため、Al-Si-Mg系合金(AC4CHなど)がよく使用されます。

- ミッションケース: 軽量性、強度、制振性が求められるため、Al-Si-Mg系合金(AC4Cなど)がよく使用されます。

航空機部品

航空機部品には、高強度、軽量性、耐食性、耐熱性などが求められます。

- 構造部材: 高強度、軽量性が求められるため、Al-Cu系合金やAl-Zn系合金が使用されます。

- エンジン部品: 高温環境下での強度、耐熱性が求められるため、Ni基超合金やTi合金が使用されます。

産業機械部品

産業機械部品には、強度、耐久性、耐摩耗性、耐食性などが求められます。

- ギア、シャフト: 高強度、耐摩耗性が求められるため、Al-Si-Mg系合金やAl-Cu系合金が使用されます。

- ハウジング、フレーム: 高強度、剛性が求められるため、Al-Si-Mg系合金やAl-Zn系合金が使用されます。

建材

建材には、耐食性、意匠性、加工性、リサイクル性などが求められます。

- 窓枠、ドア: 耐食性、意匠性が求められるため、Al-Mg系合金(AC7Aなど)がよく使用されます。

- 外装材: 耐食性、意匠性、加工性が求められるため、Al-Mg系合金やAl-Si系合金がよく使用されます。

その他の用途

上記以外にも、電気機器部品、医療機器部品、日用品など、様々な分野でアルミ鋳物が利用されています。それぞれの用途に応じて、求められる特性や最適な材料が異なります。

材料選定のポイント

アルミ鋳物材料を選定する際には、以下の点を考慮する必要があります。

- 用途: どのような製品に使用するか。

- 要求特性: 強度、耐熱性、耐食性、軽量性など、どのような特性が求められるか。

- コスト: 材料費、加工費などを考慮する。

- 製造プロセス: どのような鋳造方法で製造するか。

これらの要素を総合的に判断し、最適なアルミ鋳物材料を選定することが重要です。

アルミ鋳物の強度向上技術

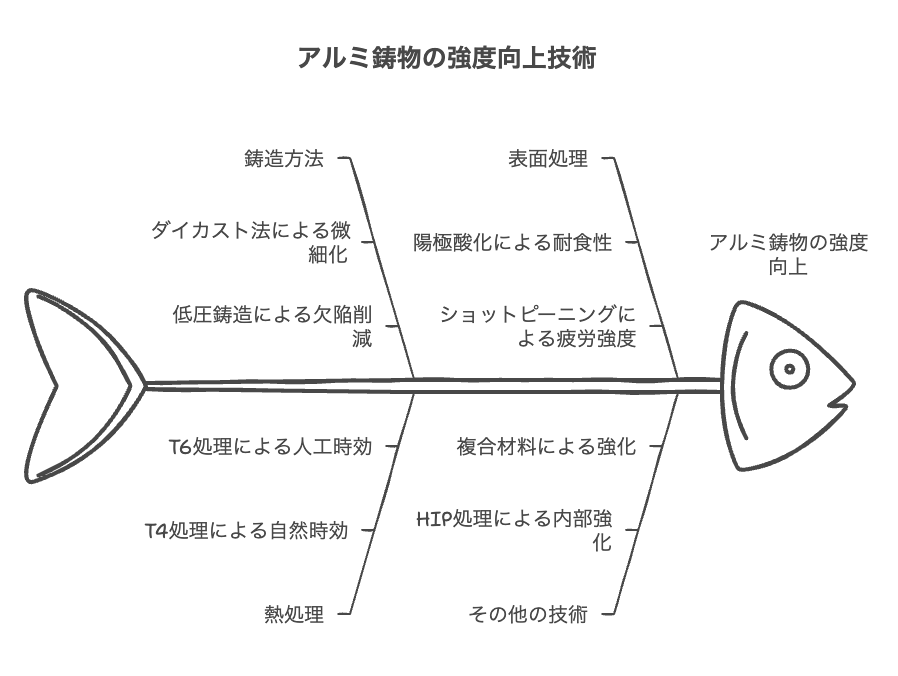

アルミ鋳物の強度を向上させるためには、様々な技術が用いられます。ここでは、代表的な強度向上技術とその効果について解説します。

鋳造方法の工夫

鋳造方法を工夫することで、アルミ鋳物の強度を向上させることができます。

- ダイカスト法: 高速で金型に溶融アルミニウムを注入するため、組織が微細化されやすく、高い強度が得られます。また、鋳造サイクルが短く、大量生産に適しています。

- 低圧鋳造法: 溶融アルミニウムを低圧で金型に注入するため、湯流れが良く、欠陥の少ない鋳物を得ることができます。これにより、強度が向上します。

- 砂型鋳造法: 複雑な形状の鋳物に適していますが、冷却速度が遅いため、組織が粗大化しやすく、強度も低い傾向があります。しかし、砂型鋳造法でも、鋳型材料や鋳造条件を工夫することで、強度を向上させることができます。

熱処理

熱処理は、アルミ鋳物の強度を調整するために重要な工程です。

- T4処理: 溶体化処理後、自然時効させることで、強度を向上させます。主にAl-Si-Mg系合金に適用されます。

- T6処理: 溶体化処理後、人工時効させることで、さらに強度を向上させます。T4処理よりも高い強度が得られますが、寸法変化が大きくなる傾向があります。

- その他の熱処理: 焼鈍、焼き戻しなど、様々な熱処理を組み合わせることで、強度以外の特性(靭性、耐食性など)を改善することも可能です。

表面処理

表面処理は、アルミ鋳物の表面硬度や耐食性を向上させるために行われます。

- 陽極酸化処理: アルミ鋳物の表面に酸化皮膜を形成することで、耐食性、耐摩耗性、絶縁性を向上させます。また、着色も可能です。

- ショットピーニング: 鋳物表面に微小な球状の金属粒子を高速で衝突させることで、表面に圧縮応力を発生させ、疲労強度を向上させます。

- コーティング: 塗装やメッキなど、様々なコーティングを施すことで、耐食性、耐摩耗性、意匠性を向上させることができます。

その他の強度向上技術

上記以外にも、以下のような強度向上技術があります。

- HIP処理(Hot Isostatic Pressing): 高温・高圧下で鋳物を処理することで、内部欠陥を減少させ、強度を向上させます。

- 複合材料化: アルミ鋳物に繊維や粒子などの強化材を複合化することで、強度を向上させます。

強度向上技術の選択

アルミ鋳物の強度を向上させるためには、製品の用途や要求特性に応じて、最適な技術を選択する必要があります。例えば、ダイカスト法は、高い強度と生産性を両立できるため、自動車部品などに適しています。T6処理は、高い強度が必要な場合に有効ですが、寸法変化も考慮する必要があります。表面処理は、耐食性や表面硬度を向上させるために有効です。

複数の強度向上技術を組み合わせることで、より高い強度を得ることも可能です。例えば、ダイカスト法とT6処理を組み合わせることで、高強度な自動車部品を製造することができます。

アルミ鋳物の強度に関するQ&A

- Q: アルミ鋳物の強度は鉄鋳物と比べてどうですか?

- A: アルミ鋳物は鉄鋳物に比べて軽量ですが、一般的に強度、特に引張強度や耐熱性は劣ります。しかし、熱処理や合金化によって強度を高めることは可能です。例えば、Al-Si-Mg系合金をT6処理することで、鉄鋳物に近い強度を得ることも可能です。ただし、鉄鋳物の方が一般的に高温強度や耐摩耗性に優れています。

- Q: 高温環境で使用する場合、どの合金が適していますか?

- A: 高温環境で使用する場合、Al-Si-Cu系合金(例:ADC12)が適しています。ADC12は、高温強度に優れ、高温下でも比較的高い強度を維持できます。また、耐熱性を高めるために、NiやCrなどの元素を添加した耐熱アルミ合金も使用されます。

- Q: アルミ鋳物の強度を向上させるには、どのような方法がありますか?

- A: アルミ鋳物の強度を向上させるには、鋳造方法の工夫、熱処理、表面処理など、様々な方法があります。ダイカスト法は、高速冷却により組織が微細化され、高い強度が得られます。また、T6処理は、析出硬化により強度を大幅に向上させることができます。陽極酸化処理やショットピーニングは、表面硬度や疲労強度を向上させるのに有効です。

- Q: アルミ鋳物の疲労強度を向上させるには、どのような対策が有効ですか?

- A: アルミ鋳物の疲労強度を向上させるには、以下の対策が有効です。

- 鋳造方法の選定:ダイカスト法は、組織が微細化され、疲労強度が高くなる傾向があります。

- 熱処理:T6処理は、析出硬化により疲労強度を向上させます。

- 表面処理:ショットピーニングは、表面に圧縮応力を発生させ、疲労強度を向上させます。

- 形状設計:応力集中を避けるような形状設計にすることで、疲労強度を向上させることができます。

- Q: アルミ鋳物の材料選定で迷った場合は、どうすれば良いですか?

- A: アルミ鋳物の材料選定で迷った場合は、専門家や鋳造メーカーに相談することをお勧めします。専門家は、製品の用途や要求特性に応じて、最適な材料や製造プロセスを提案してくれます。また、材料の強度特性やコスト、納期なども考慮して、最適な材料を選定することができます。

まとめ

アルミ鋳物は、その優れた特性から様々な分野で幅広く利用されていますが、その強度特性は、合金の種類、製造プロセス、熱処理といった様々な要因によって大きく左右されます。

適切な材料を選ぶことは、製品の性能を最大限に引き出す上で非常に重要です。強度だけでなく、コストや製造性も考慮し、用途に応じた最適なアルミ鋳物を選定しましょう。

もし材料選定で迷った場合は、専門家や鋳造メーカーに相談することをお勧めします。専門家は、製品の用途や要求特性に応じて、最適な材料や製造プロセスを提案してくれるでしょう。

本記事が、アルミ鋳物の強度特性と材料選定に関する理解を深め、最適な材料選びの一助となれば幸いです。