◆目次

Toggleはじめに

アルミ鋳造は、軽量・耐食性に優れるアルミニウムを材料とする鋳造法で、幅広い産業で使用されています。中でもロストワックス鋳造は、ワックス原型を用いて精密な鋳型を作り、複雑形状の製品を高精度に製造する方法です。航空宇宙、医療機器、自動車部品など、高い品質が求められる分野で活用されています。

本記事では、アルミ鋳造におけるロストワックス鋳造に焦点を当て、その技術、メリット・デメリット、製造工程、適用事例、最新動向を解説します。読者の皆様がロストワックス鋳造への理解を深め、最適な鋳造方法を選択する上で役立つ情報を提供します。

ロストワックス鋳造とは

ロストワックス鋳造の定義と特徴

ロストワックス鋳造は、精密鋳造法の一種であり、複雑な形状の金属製品を高い精度で製造するのに適した技術です。その名前の由来は、鋳造工程でワックス(蝋)で作られた原型が失われる(ロストする)ことにあります。

ロストワックス鋳造の最大の特徴は、複雑な形状を高い精度で再現できることです。ワックス原型は、比較的容易に加工できるため、複雑な形状や細部までこだわったデザインを忠実に再現できます。また、鋳型も精密に作製されるため、最終製品の寸法精度も高く、追加工の必要性を減らすことができます。

他の鋳造法との違い

| 鋳造法 | 特徴 | メリット | デメリット | ロストワックス鋳造との違い |

|---|---|---|---|---|

| 砂型鋳造 | 砂を鋳型に使用 | 安価、大型製品向け | 寸法精度・鋳肌が劣る | 複雑形状・高精度は不向き |

| ダイカスト鋳造 | 溶融金属を金型に高速注入 | 高速・大量生産 | 複雑形状・薄肉製品は不向き | 高精度・少量生産には不向き |

| 金型鋳造 | 金属製の金型を使用 | 高い寸法精度、大量生産 | 金型製作にコストがかかる | 少量生産には不向き |

| ロストワックス鋳造 | ワックス原型を基に鋳型を作成 | 複雑形状・高精度 | ランニングコストが高い、大量生産不向き | 他の鋳造法よりも複雑形状・高精度に優れる |

鋳造法には、ロストワックス鋳造以外にも、砂型鋳造、ダイカスト鋳造、金型鋳造などがあります。それぞれの鋳造法には、得意とする製品や特徴があり、ロストワックス鋳造もその一つです。

砂型鋳造は、砂を鋳型として使用する最も一般的な鋳造法です。比較的安価で大型製品の製造に適していますが、寸法精度や鋳肌はロストワックス鋳造に劣ります。

ダイカスト鋳造は、溶融金属を金型に高速で注入する鋳造法で、高速かつ大量生産に適しています。しかし、複雑な形状や薄肉製品の製造には不向きです。

金型鋳造は、金属製の金型を使用する鋳造法で、ダイカスト鋳造と同様に大量生産に適しています。寸法精度は高いですが、金型製作にコストがかかります。

ロストワックス鋳造は、これらの鋳造法と比較して、複雑な形状や高精度が求められる製品の製造に優れています。ただし、ランニングコストが高く、大量生産には不向きという側面もあります。

ロストワックス鋳造が選ばれるケース

- 複雑な形状の製品

- 高い寸法精度が求められる製品

- 少量生産の製品

- 美しい仕上がりが求められる製品

上記のような条件に当てはまる場合、ロストワックス鋳造が最適な選択肢となります。

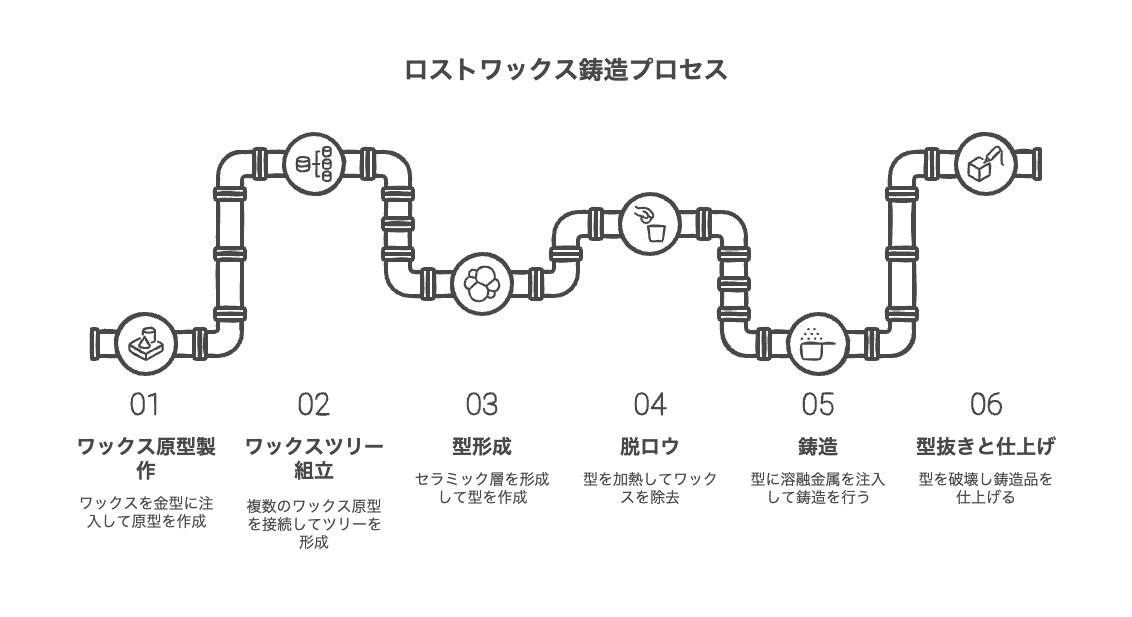

ロストワックス鋳造の工程

| 工程 | 詳細 | 材料 | ポイント |

|---|---|---|---|

| 1. ワックス原型製作 | 金型にワックス注入、原型作成 | ワックス、金型 | 金型精度が原型精度に直結 |

| 2. ワックスツリー組立 | 複数の原型を湯道に接続 | ワックス、接着剤 | 湯道設計、接着強度 |

| 3. 鋳型形成 | セラミック層形成、砂吹き付け | セラミック粉末、バインダー、砂 | セラミック層の耐熱性、強度、通気性 |

| 4. 脱ロウ | 鋳型加熱、ワックス除去 | – | ワックス完全除去 |

| 5. 鋳造 | 溶融金属注入、冷却固化 | 溶融金属 | 金属種類、温度、注入速度 |

| 6. 型抜き・仕上げ | 鋳型破壊、鋳造品取り出し、仕上げ加工 | – | 鋳型破壊、仕上げ加工 |

各工程のポイント

- ワックス原型製作: 精密な金型を使用し、ワックスの特性を理解することが重要です。

- ワックスツリー組立: 湯道の設計と接着剤の選定がポイントです。

- 鋳型形成: セラミック層の品質と砂の選定が重要です。

- 脱ロウ: ワックスを完全に除去し、鋳型を高温に耐えられるようにします。

- 鋳造: 溶融金属の種類や温度、注入速度を適切に管理します。

- 型抜き・仕上げ: 鋳造品を傷つけないように型を破壊し、仕上げ加工で精度と美観を高めます。

アルミ鋳造におけるロストワックス鋳造

アルミ鋳造への適用

アルミニウム合金は、軽量で耐食性に優れているため、幅広い産業分野で利用されています。鋳造法も多種多様ですが、ロストワックス鋳造は、アルミニウム合金の特性を最大限に活かすことができる鋳造法の一つです。

特に、以下のようなケースにおいて、ロストワックス鋳造は有効な手段となります。

- 複雑な形状の製品: 他の鋳造法では製造が難しい複雑な形状の製品も、ロストワックス鋳造であれば高精度に製造することができます。

- 高い寸法精度が求められる製品: 精密な鋳型を使用するため、高い寸法精度が要求される製品に適しています。

- 少量生産の製品: 金型製作のコストが高くつくダイカスト鋳造とは異なり、少量生産の製品にも適しています。

- 薄肉製品: 薄肉の製品も、ロストワックス鋳造であれば綺麗に成形することができます。

- 高品質な鋳肌が求められる製品: 鋳肌が滑らかで美しく、後工程の仕上げが容易です。

具体的な製品例としては、航空機の部品、自動車部品、医療機器部品、建築用装飾品などが挙げられます。

品質への影響

ロストワックス鋳造は、アルミニウム鋳造品の品質に様々な影響を与えます。

- 寸法精度: 精密な鋳型を使用するため、高い寸法精度を実現できます。

- 鋳肌: 鋳肌が滑らかで美しく、後工程の仕上げが容易になります。

- 鋳巣: 鋳型に通気性があるため、ガスや巻き込んだ空気が抜けやすく、鋳巣ができにくいという特徴があります。

- 機械的性質: 適切な鋳造条件を選択することで、高い機械的性質を持つ鋳造品を製造することができます。

ただし、ロストワックス鋳造は、他の鋳造法と比較してランニングコストが高くなる傾向があります。そのため、製品の形状、寸法精度、生産量、コストなどを考慮して、最適な鋳造法を選択する必要があります。

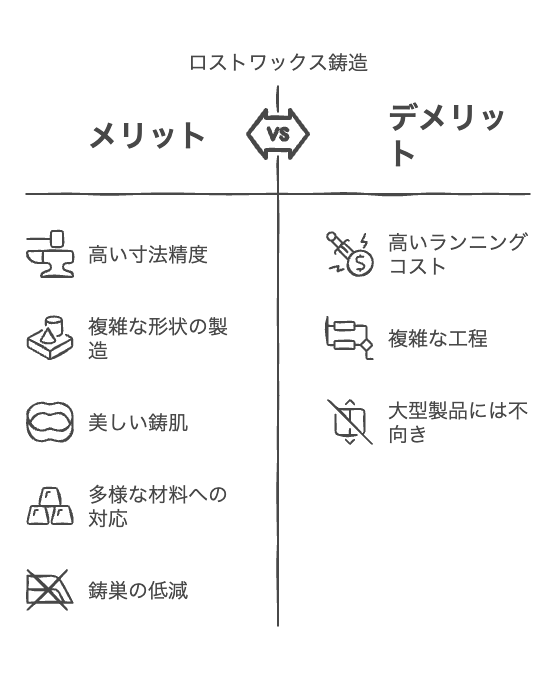

ロストワックス鋳造のメリット・デメリット

ロストワックス鋳造は、精密な鋳造品を製造できる優れた技術ですが、メリットだけでなくデメリットも存在します。ここでは、ロストワックス鋳造のメリットとデメリット、そしてそれらがコスト、納期、品質に与える影響について詳しく解説します。

メリット

- 高い寸法精度: 精密な鋳型を使用するため、非常に高い寸法精度を実現できます。これにより、追加工の必要性が減り、コスト削減につながります。

- 複雑な形状の製造: 他の鋳造法では難しい複雑な形状や薄肉製品も、ロストワックス鋳造であれば高精度に製造することができます。

- 美しい鋳肌: 鋳肌が滑らかで美しく、後工程の仕上げが容易になります。

- 多様な材料への対応: アルミニウム合金だけでなく、ステンレス鋼、銅合金、チタンなど、様々な金属材料に対応できます。

- 鋳巣の低減: 鋳型に通気性があるため、ガスや巻き込んだ空気が抜けやすく、鋳巣ができにくいという特徴があります。

デメリット

- 高いランニングコスト: 鋳型が使い捨てであるため、ランニングコストが高くなります。特に、大量生産には不向きです。

- 複雑な工程: 工程が複雑で、高い技術力と経験が必要となります。

- 大型製品には不向き: 鋳型の強度に限界があるため、大型製品の製造には適していません。

コスト、納期、品質への影響

- コスト:

- 初期費用は比較的低いですが、ランニングコストが高くなります。

- 精密な鋳型や複雑な工程により、材料費や人件費も高くなる傾向があります。

- 納期:

- 工程が複雑なため、納期が長くなる場合があります。

- 特に、試作品や少量生産の場合、納期管理が重要になります。

- 品質:

- 高い寸法精度、美しい鋳肌、鋳巣の低減など、高品質な鋳造品を製造することができます。

- ただし、工程管理や技術力不足は、品質低下につながる可能性があります。

大和軽金属の強み

大和軽金属は、ベトナムでの生産によるコストダウン、日本式経営管理による高品質、ベトナム国内での現地調達といった強みを持っています。

- コストダウン: ベトナムの低い人件費や材料費を活用することで、製造コストを大幅に削減できます。

- 高品質: 日本式の経営管理システムを導入し、品質管理を徹底しています。

- 現地調達: ベトナム国内で材料を調達することで、調達コストを抑えるとともに、サプライチェーンの安定化を図っています。

最新技術動向

ロストワックス鋳造は、伝統的な技術でありながら、常に進化を続けています。近年では、以下のような最新技術が導入され、より高品質で効率的な生産が可能になっています。

3Dプリンター活用

3Dプリンターの登場は、ロストワックス鋳造に大きな変革をもたらしました。従来、ワックス原型は金型を用いて製作されていましたが、3Dプリンターを用いることで、金型製作のコストや時間を大幅に削減することができます。

3Dプリンターで製作されたワックス原型は、複雑な形状をより自由に表現できるため、ロストワックス鋳造の可能性をさらに広げています。また、試作品や少量生産にも適しており、製品開発のスピードアップに貢献しています。

デジタル技術導入

CAD/CAMなどのデジタル技術の導入により、設計から製造までのプロセスが効率化されています。

CADデータに基づいてワックス原型を設計し、CAMデータを用いて3Dプリンターで原型を製作することで、高精度な鋳型を短時間で作成することができます。また、鋳造シミュレーション技術を活用することで、鋳造欠陥を事前に予測し、対策を講じることが可能になります。

環境対応技術

近年、環境問題への関心が高まる中、ロストワックス鋳造においても環境対応技術の導入が進んでいます。

- リサイクル可能な材料の使用: 鋳型材料やワックスの再利用を促進し、廃棄物削減に貢献しています。

- 省エネルギー化: 鋳造プロセスの効率化や設備の省エネルギー化を図り、エネルギー消費量を削減しています。

- 有害物質の低減: 環境負荷の低い材料の使用や、有害物質の排出量を抑制する技術の開発が進められています。

これらの最新技術の導入により、ロストワックス鋳造は、より高品質で効率的、かつ環境に優しい製造技術へと進化を続けています。

まとめ

ロストワックス鋳造は、複雑な形状や高精度が求められる製品の製造に最適な技術です。航空宇宙、医療機器、自動車など、様々な分野で活用されており、その重要性は今後ますます高まっていくと考えられます。

近年では、3Dプリンターの活用やデジタル技術の導入、環境対応技術の開発など、ロストワックス鋳造に関する最新技術も進んでいます。これらの技術を取り入れることで、より効率的かつ高品質な製品製造が可能になります。