◆目次

Toggleはじめに

アルミダイカストは、溶融アルミニウム合金を金型に高速・高圧で注入し、複雑な形状の製品を効率的に製造する鋳造法です。自動車部品、家電製品、産業機器など、幅広い分野で利用されています。アルミダイカスト製品の品質は、材料選定によって大きく左右されます。適切な材料を選ぶことで、製品の強度、精度、薄肉化、コスト、リサイクル性などを最適化することができます。本記事では、アルミダイカストに使用される代表的なアルミ合金の特性や、製品の用途、要求特性、使用環境に応じた最適な合金の選び方について解説します。材料選定のポイントを理解することで、より高品質で高性能なアルミダイカスト製品を実現することができます。

アルミダイカストで使用される代表的な合金とその特性

アルミダイカストで使用される代表的な合金とその特性について、表にまとめました。

| 合金名 | 主成分 | 機械的特性 | 物理的特性 | 化学的特性 | 用途 | 特徴 |

|---|---|---|---|---|---|---|

| ADC12 | Al-Si-Cu系 | 引張強さ:230-300MPa 伸び:1-2.5% 硬度:HB 80-120 |

密度:2.7g/cm³ 融点:600-640℃ 熱伝導率:167W/mK |

耐食性:良好 耐熱性:中程度 |

自動車部品、家電製品、産業機器 | 鋳造性、機械的性質、耐食性のバランスが良い |

| ADC10 | Al-Si-Cu系 | 引張強さ:240-280MPa 伸び:1-2% 硬度:HB 85-110 |

密度:2.7g/cm³ 融点:580-620℃ 熱伝導率:150-170W/mK |

耐食性:良好 耐熱性:中程度 |

自動車部品、家電製品 | ADC12より強度が高いが、鋳造性は劣る |

| ADC3 | Al-Cu系 | 引張強さ:250-300MPa 伸び:1-1.5% 硬度:HB 90-120 |

密度:2.8g/cm³ 融点:580-620℃ 熱伝導率:140-160W/mK |

耐食性:中程度 耐熱性:高い |

航空機部品、エンジン部品 | 高強度、耐熱性 |

| A380 | Al-Si-Cu系 | 引張強さ:310MPa 伸び:1-2% 硬度:HB 90-120 |

密度:2.7g/cm³ 融点:570-610℃ 熱伝導率:150-170W/mK |

耐食性:良好 耐熱性:高い |

自動車部品、電子機器 | 鋳造性、耐熱性が高い |

| ADC1 | Al-Si系 | – | – | – | 自動車、建築材料 | – |

| ADC5 | Al-Mg系 | – | – | – | 船外機、農機具、釣具 | – |

| ADC6 | Al-Mg系 | – | – | – | 二輪車、船外機、ゴルフ用品 | – |

| ADC14 | Al-Si-Cu系 | – | – | – | 自動車、二輪車 | – |

補足

- 上記の表は代表的な合金の一例であり、他にも様々な種類の合金が存在します。

- 各合金の特性は、成分や製造条件によって変化します。

- 用途に応じて最適な合金を選択することが重要です。

- より詳細な情報が必要な場合は、専門家にご相談ください。

各合金の特性比較表

各合金の特性を比較検討する際には、以下の点に注目すると良いでしょう。

- 機械的特性: 強度、靭性、硬度、疲労強度など

- 物理的特性: 密度、熱伝導率、熱膨張率など

- 化学的特性: 耐食性、耐熱性など

- 鋳造性: 溶融金属の流動性、凝固特性、湯回り性など

- 用途: 各合金が適している製品分野

- 特徴: 各合金のメリット・デメリット

これらの情報を総合的に判断し、最適な合金を選択してください。

製品の用途、要求特性、使用環境に応じた最適な合金の選定例

アルミダイカスト合金の選定は、製品の用途、要求特性、使用環境によって大きく左右されます。以下に、具体的な製品例と、それぞれに求められる特性、推奨される合金、そしてその選定理由をまとめました。

| 製品例 | 要求特性 | 推奨合金 | 選定理由 |

|---|---|---|---|

| 自動車エンジン部品 | 高強度、耐熱性、耐摩耗性、鋳造性 | ADC12、A380 | 高温環境下での強度維持、優れた鋳造性により複雑な形状に対応 |

| 自動車ホイール | 高強度、耐食性、意匠性、軽量性 | ADC3、A356 | 高速回転時の強度、塩害に対する耐食性、デザインの自由度 |

| 自動車トランスミッションケース | 高強度、耐摩耗性、振動吸収性、鋳造性 | A380、ADC14 | ギアの噛み合いによる衝撃に耐える強度、振動を吸収する特性 |

| 家電製品外装 | 耐食性、意匠性、軽量性、コスト | ADC10、ADC12 | 美観を維持する耐食性、デザイン性の高い形状に対応する鋳造性、量産に適したコスト |

| 家電製品筐体 | 強度、剛性、放熱性、軽量性 | ADC12、A380 | 内部部品を保護する強度、熱を効率的に放出する熱伝導性 |

| 家電製品内部部品 | 精度、寸法安定性、耐熱性 | ADC10、ADC3 | 精密な動作を可能にする寸法精度、高温環境下での安定性 |

| 航空機部品 | 高強度、耐熱性、軽量性、信頼性 | ADC3、A2014 | 厳しい環境下での強度維持、航空機の軽量化に貢献 |

| 産業機器部品 | 高強度、耐摩耗性、耐衝撃性 | ADC12、A380 | 過酷な条件下での使用に耐える強度、外部からの衝撃に強い特性 |

| 産業機器フレーム | 高剛性、振動吸収性、溶接性 | A356、A6061 | 装置全体の剛性を高める特性、振動を吸収する特性、他の部材との接合性 |

| 船舶部品 | 耐食性、耐水性、強度 | ADC5、ADC6 | 海水に対する耐食性、水中での使用に耐える強度 |

| 二輪車部品 | 高強度、軽量性、耐摩耗性 | ADC12、A380 | 車体全体の強度向上、軽量化による運動性能向上 |

| スポーツ用品 | 軽量性、強度、耐久性 | ADC10、A356 | 運動時の負担軽減、繰り返し使用に耐える耐久性 |

選定理由の補足

- 強度: 引張強さ、耐力、疲労強度など、製品が外部から受ける力に耐える能力

- 耐熱性: 高温環境下での強度維持、変形しにくさ

- 耐摩耗性: 摩擦による摩耗への抵抗性

- 耐食性: 錆びにくさ、腐食への抵抗性

- 鋳造性: 溶融金属の流動性、金型への充填しやすさ

- 軽量性: 製品の軽量化による燃費向上、運動性能向上

- 寸法安定性: 温度変化や経年変化による寸法変化の小ささ

- 溶接性: 他の部材との接合のしやすさ

- コスト: 材料費、加工費、金型費などの総合的な費用

上記以外にも、製品の用途や使用環境によって様々な要求特性が考慮される必要があります。最適な合金を選ぶためには、これらの要素を総合的に判断することが重要です。

より詳細な情報や具体的な合金の選定例については、専門家にご相談ください。

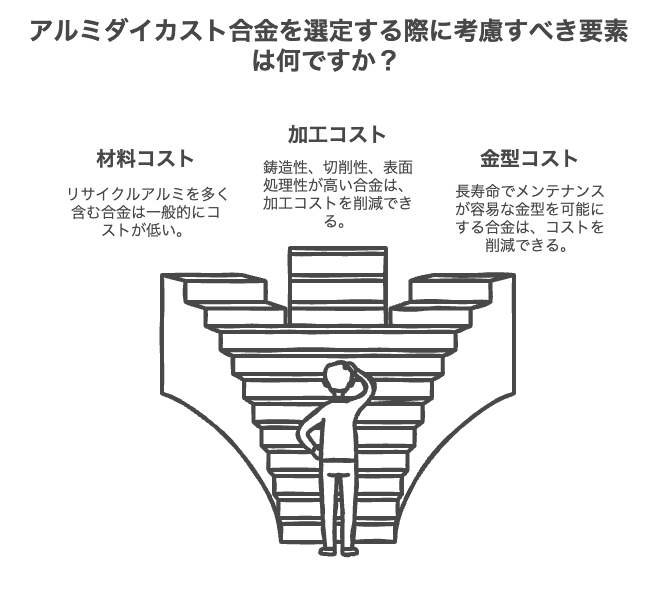

コスト、生産性、リサイクル性を考慮した合金選定

アルミダイカスト合金の選定においては、製品の性能だけでなく、コスト、生産性、リサイクル性も重要な要素となります。以下に、これらの要素を考慮した合金選定のポイントを解説します。

材料コスト

アルミダイカスト合金の価格は、合金の種類や市場の需給状況によって変動します。一般的に、ADC12はリサイクルアルミを多く含むため、材料コストが比較的低い傾向にあります。一方、特殊な特性を持つ合金や、希少金属を含む合金は、材料コストが高くなる場合があります。

加工コスト

アルミダイカスト製品の加工コストは、鋳造性、切削性、表面処理性などによって影響を受けます。鋳造性が高い合金は、複雑な形状の製品を効率的に製造できるため、加工コストを抑えることができます。切削性が高い合金は、二次加工の工程数を減らすことができ、表面処理性が高い合金は、高品質な表面仕上げを容易に実現できます。

金型コスト

アルミダイカスト用金型のコストは、金型の材質や形状、精度などによって変動します。金型寿命が長く、メンテナンスが容易な合金は、金型コストを抑えることができます。

生産性

アルミダイカスト製品の生産性は、サイクルタイムと歩留まりによって評価されます。サイクルタイムが短く、歩留まりが高い合金は、生産性を向上させることができます。

リサイクル性

アルミニウムはリサイクル性が高い金属であり、アルミダイカスト製品も容易にリサイクルすることができます。リサイクル率が高く、環境負荷が低い合金は、持続可能な社会の実現に貢献します。

コスト、生産性、リサイクル性を考慮した最適な合金選定

最適なアルミダイカスト合金を選ぶためには、上記の要素を総合的に考慮する必要があります。例えば、量産品の場合は、材料コストや生産性が重視されるため、ADC12が適している場合があります。一方、高強度や特殊な特性が求められる製品の場合は、材料コストが高くても、A380やADC3などの合金が選ばれることがあります。

また、環境意識の高まりから、リサイクル性の高い合金や、リサイクルアルミを積極的に活用する動きも広がっています。

具体的な選定例

- 量産型の自動車部品: ADC12 (材料コスト、生産性、リサイクル性に優れる)

- 高強度が必要な航空機部品: A380 (強度、耐熱性に優れる)

- 複雑な形状の家電製品: ADC12 (鋳造性に優れる)

- 環境負荷を低減したい製品: リサイクルアルミを多く含む合金

上記はあくまで一例であり、製品の具体的な要件によって最適な合金は異なります。

その他

アルミダイカスト合金の選定は、製品の品質や性能を大きく左右する重要な工程です。最適な合金を選ぶためには、材料特性、製品の用途、要求特性、使用環境、コスト、生産性、リサイクル性など、様々な要素を総合的に考慮する必要があります。

専門家への相談

より最適な合金を選定するためには、材料メーカーや専門家にご相談いただくことをお勧めします。専門家は、豊富な知識と経験に基づいて、お客様のニーズに最適な合金を提案してくれます。また、最新の技術情報や市場動向にも精通しているため、より高度なアドバイスを受けることができます。

最新情報の収集

アルミダイカスト技術は日々進化しており、新しい合金や鋳造技術が開発されています。そのため、常に最新の市場動向や技術情報を収集し、合金選定に役立てることが重要です。

情報収集のポイント

- 材料メーカーのウェブサイトやカタログ:各合金の特性や用途、最新技術情報などが掲載されています。

- 専門家の講演会やセミナー:最新の技術動向や研究成果などを学ぶことができます。

- 業界ニュースや技術雑誌:アルミダイカストに関する最新情報が掲載されています。

- 展示会や見本市:実際の製品や技術に触れることができます。

これらの情報を参考に、最適な合金を選定し、より高品質で高性能なアルミダイカスト製品を実現してください。

アルミダイカスト材料に関する最新情報

アルミダイカスト技術は常に進化しており、材料面でも様々な革新的な動きが見られます。ここでは、最新の動向についてご紹介します。

高強度合金の開発動向

近年、自動車の軽量化や構造部材の強度向上などのニーズに応えるため、高強度なアルミダイカスト合金の開発が活発です。従来の合金よりも高い強度を持つ新しい合金が開発されており、より薄肉で軽量な製品の製造を可能にしています。

耐熱合金の開発動向

自動車のエンジン部品や航空機部品など、高温環境下で使用されるアルミダイカスト製品には、高い耐熱性が求められます。そのため、耐熱性に優れた新しい合金の開発も進んでいます。これらの合金は、高温下でも高い強度を維持し、製品の信頼性を向上させます。

環境対応型合金の開発動向

環境意識の高まりから、環境負荷の低いアルミダイカスト合金の開発も注目されています。リサイクルしやすい合金や、製造時のエネルギー消費量を削減できる合金などが開発されており、持続可能な社会の実現に貢献しています。

新しい鋳造技術

アルミダイカストの鋳造技術も進化しています。より精密な製品を製造できる新しい鋳造技術や、薄肉製品の製造に適した鋳造技術などが開発されており、製品の品質向上や生産効率の向上に貢献しています。

アルミダイカスト材料に関する規格

アルミダイカスト材料に関する規格としては、JIS(日本工業規格)やASTM(アメリカ材料試験協会)規格などがあります。これらの規格は、材料の成分や機械的特性などを定めており、製品の品質を保証する上で重要な役割を果たしています。

最新の研究論文や技術情報

アルミダイカスト材料に関する最新の研究論文や技術情報は、専門誌や学会などで発表されています。これらの情報を収集することで、最新の技術動向や研究成果を把握することができます。

まとめ

アルミダイカストは、溶融アルミ合金を金型に注入する効率的な鋳造法で、材料選定が製品品質を左右します。代表的な合金はADC12(バランス型)、ADC10(高強度型)、ADC3(高強度・耐熱型)、A380(鋳造・耐熱型)など。製品用途(自動車部品、家電、航空機など)や要求特性(強度、耐食性など)に応じた選定が重要です。コスト、生産性、リサイクル性も考慮し、最新技術や規格も参考に、専門家へ相談して最適な合金を選びましょう。