◆目次

Toggleはじめに:アルミダイカスト金型の重要性と概要

現代社会において、アルミダイカスト金型は、自動車、家電、産業機器など、様々な製品の製造に不可欠なツールです。高い寸法精度と表面品質を持つ製品を効率的に大量生産できるため、様々な産業分野で広く採用されています。

アルミダイカスト金型は、溶融したアルミニウム合金を金型に圧入し、短時間で複雑な形状の部品を成形する技術です。しかし、その設計、製作、メンテナンスには、専門的な知識と経験が求められます。

本稿では、アルミダイカスト金型の設計、製作、メンテナンスに関する基礎知識を網羅的に解説し、最適な金型選びと活用を支援します。金型の構造、材料、設計・製作プロセス、メンテナンス方法などを解説することで、アルミダイカスト金型に関心を持つ方々にとって有益な情報源となることを目指します。

アルミダイカスト金型の設計

アルミダイカスト金型の設計は、高品質な製品を効率的に生産するための重要な工程です。

| 項目 | 内容 | 備考 |

|---|---|---|

| 金型構造 | 固定型、可動型、中子などで構成 | 製品形状、サイズ、生産性を考慮して設計 |

| 材料選定 | 金型材料:金型鋼(SKD61など) ダイカスト材:アルミニウム合金(ADC12など) | 製品品質、金型寿命に影響 |

| CAE解析 | 流動解析、強度解析 | 金型設計の精度向上、トラブル回避 |

| 冷却設計 | 冷却回路、冷却媒体(水、油など) | 製品品質向上、生産サイクル短縮、金型寿命延長 |

| ゲート設計 | ゲート位置、ゲート形状 | 製品品質に影響、湯回り不良、ガス巻き込み抑制 |

金型構造

アルミダイカスト金型は、固定型、可動型、中子などで構成され、製品形状やサイズ、生産性を考慮して設計されます。複雑な形状では、複数の可動型や中子が必要です。

材料選定

金型材料には、高温強度、耐摩耗性、靭性に優れた金型鋼(SKD61など)が、ダイカスト材には、鋳造性、機械的性質、耐食性に優れたアルミニウム合金(ADC12など)が使用されます。材料選定は、製品品質や金型寿命に大きく影響します。

CAE解析

CAE解析は、金型設計の精度向上やトラブル回避に役立ちます。流動解析で湯回り不良やガス巻き込みを、強度解析で金型の強度不足や変形を予測し、設計段階で問題点を洗い出して対策を講じます。

冷却設計

ダイカスト金型は高温の溶融アルミニウム合金を扱うため、適切な冷却設計が不可欠です。冷却回路は金型全体を均一に冷却するように設計され、冷却媒体には水や油などが使用されます。適切な冷却設計により、製品品質向上、生産サイクル短縮、金型寿命延長などが可能になります。

ゲート設計

ゲートは、溶融アルミニウム合金が金型内に流入する経路であり、その位置や形状は製品品質に大きな影響を与えます。最適なゲート設計により、湯回り不良やガス巻き込みなどの問題を抑制し、高品質な製品を製造できます。ゲート設計では、製品の形状やサイズ、ダイカストマシンの能力などを考慮する必要があります。

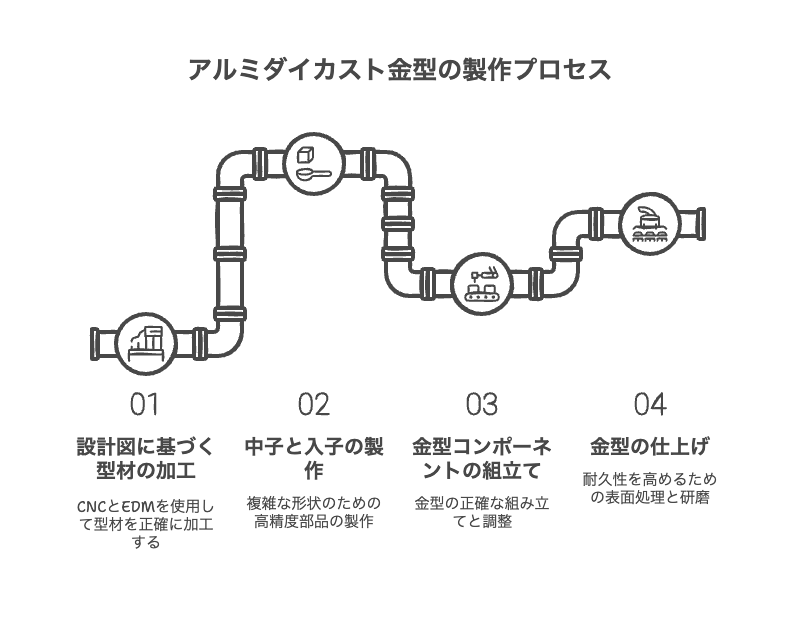

アルミダイカスト金型の製作

アルミダイカスト金型の製作は、設計図に基づき精密な金型を作り上げる工程です。

型材加工

金型鋼の塊からCNCマシンで高精度な形状を削り出す切削加工や、硬い材料や複雑な形状を加工する放電加工(EDM)などがあります。高い加工精度が求められます。

型部品製作

中子や入子は、製品内部の複雑な形状を形成する部品で、切削加工や放電加工などで製作されます。高い精度と耐久性が必要です。

組立て

型材、中子、入子などを組み合わせて金型として完成させる工程です。型合わせや調整は製品品質に大きく影響するため、慎重に行われます。

仕上げ

金型の表面を滑らかにする研磨や、耐摩耗性や耐食性を向上させる表面処理(窒化処理、PVDコーティングなど)を行います。金型の性能や寿命に大きな影響を与えるため、適切な方法を選択し丁寧に行う必要があります。

これらの製作工程を経て、アルミダイカスト金型は完成します。各工程において、高い技術力と品質管理体制が求められます。

アルミダイカスト金型のメンテナンス

アルミダイカスト金型は繰り返し使用で摩耗・劣化するため、適切なメンテナンスが重要です。

日常点検

毎日使用前に行う簡単な点検で、清掃、給油、簡易点検(外観確認、可動部分の動き確認)を行います。怠ると摩耗・破損が早まり、製品品質にも悪影響を与えます。

定期点検

一定期間ごとに行う詳細な点検で、部品交換、修理、精密測定(寸法精度・形状精度測定)を行います。適切に行うことで金型寿命を延ばし、突発的な故障を減らすことができます。

寿命管理

使用回数や時間とともに摩耗・劣化が進む金型の状態を把握し、適切なタイミングで修理や交換を行うことで、金型の寿命を最大限に延ばすことを目的としています。摩耗や破損の兆候の早期発見、定期的な点検と記録、専門家による診断などが重要です。適切に行うことで、金型の寿命を最大限に延ばし、コスト削減に繋げることができます。

適切なメンテナンスは、高品質な製品を安定的に生産するために不可欠です。日常点検、定期点検、寿命管理を適切に行い、金型を長く大切に使いましょう。

設計、製作、メンテナンスにおける注意点と課題

アルミダイカスト金型の設計、製作、メンテナンスは高度な技術と経験が必要です。各工程の注意点と課題は以下の通りです。

設計段階

設計ミスは製作の手戻りや金型寿命の短縮に繋がります。特に冷却・ゲート設計は製品品質に大きく影響します。CAE解析は有用ですが過信は禁物です。材料選定も製品品質と金型寿命を左右します。

製作段階

型材加工や型部品製作には高い加工精度が求められます。コスト管理や納期管理も重要です。

メンテナンス段階

日常点検を怠ると金型の摩耗・破損が早まります。定期点検は金型寿命を延ばし故障を減らすために重要です。寿命管理も金型の状態を把握し、適切なタイミングで修理・交換を行うために重要です。

共通課題

人材育成や技術革新への対応も重要です。

これらの注意点と課題を理解し対策を講じることで、アルミダイカスト金型の設計、製作、メンテナンスを成功させることができます。

コスト、納期、品質に関する考慮事項

アルミダイカスト金型の設計、製作、メンテナンスでは、コスト、納期、品質のバランスが重要です。

コスト

設計段階からの工夫(部品点数削減、標準部品採用)、効率的な加工方法の選択、材料の有効活用、外注先の選定(価格だけでなく技術力や納期遵守率も考慮)によりコスト削減が可能です。

納期

設計・製作プロセスの効率化、CAD/CAM/CAEの活用、協力会社との連携強化、進捗管理の徹底により納期短縮が可能です。

品質

設計段階での品質確保、製作段階での品質管理、検査体制の構築、メンテナンスの徹底により高品質な製品を製造できます。

コスト、納期、品質は相互に関連しており、バランスを考慮した最適な金型設計、製作、メンテナンスが重要です。

大和軽金属の強み

大和軽金属は、長年培ってきた卓越した技術と豊富な経験を活かし、アルミダイカスト金型の設計、製作、メンテナンスにおいて以下の強みを発揮します。

- 高度な設計技術: CAE解析を駆使した流動・強度解析により高品質な製品を効率的に生産できる金型設計を実現し、顧客の要望や製品特性を考慮した最適な金型構造、冷却・ゲート設計を提案します。

- 精密な製作技術: 最新設備と熟練技術者により、CNC加工や放電加工などの高度な加工技術を駆使し、設計図面通りの高精度な金型を製作します。厳格な品質管理体制も構築し、高品質な金型を安定的に供給します。

- 充実したメンテナンス体制: 金型の寿命を最大限に延ばすための充実したメンテナンス体制を構築し、日常・定期点検、寿命管理など様々なメンテナンスサービスを提供します。専門技術者が迅速かつ丁寧に対応し、顧客のダウンタイムを最小限に抑えます。

- 豊富な実績と顧客からの信頼: 自動車、家電、産業機器など様々な分野の顧客にアルミダイカスト金型を提供してきた豊富な実績と顧客からの高い信頼が、大和軽金属の技術力の高さを証明しています。顧客からは「品質が高く、納期も守られているため、安心して取引できる」といった声が寄せられています。

まとめ

アルミダイカスト金型は、現代社会の様々な製品製造に不可欠なツールであり、その重要性はますます高まっています。本稿では、アルミダイカスト金型の設計、製作、メンテナンスに関する基礎知識を網羅的に解説し、最適な金型選びと活用を支援しました。

アルミダイカスト金型の設計においては、金型構造、材料選定、CAE解析、冷却設計、ゲート設計など、様々な要素を考慮する必要があります。また、製作においては、型材加工、型部品製作、組立て、仕上げなど、精密な加工技術が求められます。さらに、メンテナンスにおいては、日常点検、定期点検、寿命管理など、適切な管理体制を構築することが重要です。

大和軽金属は、長年にわたりアルミダイカスト金型の設計、製作、メンテナンスにおいて、卓越した技術力と豊富な経験を培ってきました。高度な設計技術、精密な製作技術、充実したメンテナンス体制、豊富な実績と顧客からの信頼は、大和軽金属の強みを裏付けるものです。

アルミダイカスト金型に関するご相談やご要望がございましたら、ぜひ大和軽金属までお気軽にお問い合わせください。