◆目次

Toggleはじめに

アルミ金型とは、アルミニウム合金を素材とした金型のことで、射出成形やダイカストなどの製造工程で使用されます。一般的な鋼製金型と比較すると、軽量で加工が容易なため、試作や小ロット生産向けに広く活用されています。

アルミ金型は、自動車部品、電子機器、産業機械、医療機器など多岐にわたる分野で利用されています。特に、製品の試作段階で短期間での成形が求められる場合や、コストを抑えながら高精度な部品を製造する場面で効果を発揮します。

また、アルミは熱伝導率が高いため、冷却時間を短縮でき、成形サイクルの高速化が可能です。この特性は、生産効率の向上やコスト削減に寄与する重要な要素となっています。

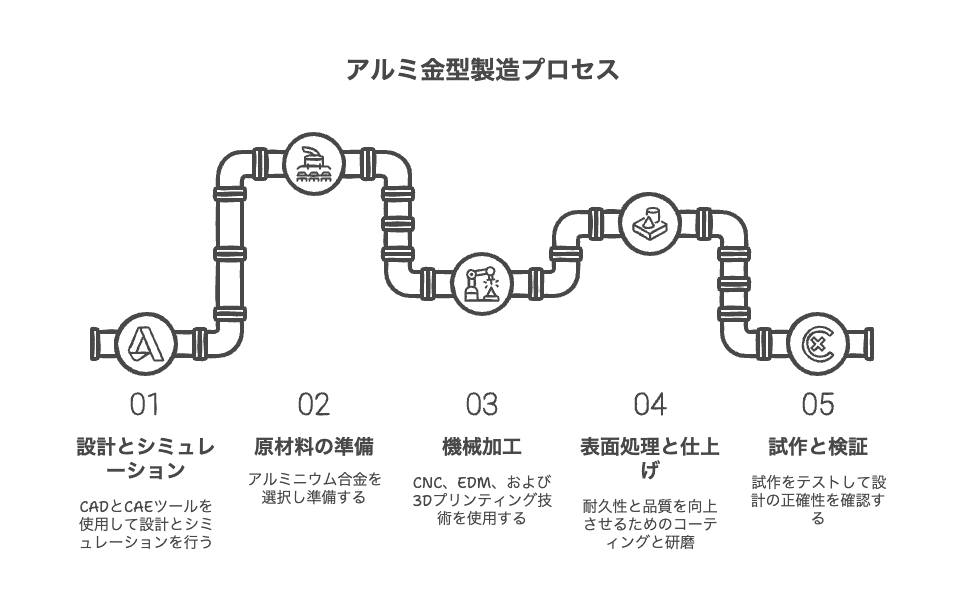

アルミ金型の製造工程

設計・シミュレーション

アルミ金型の製造は、まず設計とシミュレーションから始まります。製品の形状や使用環境を考慮し、CAD(Computer-Aided Design)を活用して詳細な設計を行います。この段階で、成形時の精度や強度、耐久性を最適化することが重要です。

さらに、設計後はCAE(Computer-Aided Engineering)技術を用いたシミュレーション解析を行い、金型の耐久性や冷却効率、成形時の変形リスクなどを事前に検証します。これにより、試作の手間を削減し、コストと時間の最適化を図ることが可能です。

原材料の準備

アルミ金型には、用途に応じたさまざまなアルミ合金が使用されます。たとえば、A7075は高い強度と耐摩耗性を持ち、精密部品向けの金型に適しています。一方で、A5052は耐食性に優れ、大型の金型にも使用されます。

原材料の調達時には、不純物の管理や品質検査が不可欠です。アルミ合金の成分比や内部欠陥を確認することで、後工程での不良発生を防ぐことができます。

機械加工

アルミ金型の成形には、以下のようなさまざまな加工技術が使用されます。

- CNC加工

CNC(Computer Numerical Control)による高精度切削加工は、アルミ金型の基本的な製造方法のひとつです。プログラムによってミクロン単位の精密加工が可能で、複雑な形状の金型を一貫して製作できます。 - 放電加工(EDM)

EDM(Electrical Discharge Machining)は、電極を用いてアルミを少しずつ溶解しながら加工する技術です。特に、微細加工や鋭角形状の製造に適しており、CNC加工では難しい形状を実現できます。 - 3Dプリンティング

近年、金属3Dプリンティング技術の進化により、試作型の製造にも活用されるようになっています。従来の切削加工では難しい内部構造の再現が可能で、試作段階での迅速な検証が行えます。

表面処理と仕上げ

アルミ金型の耐久性向上や成形品の品質向上のために、表面処理が施されます。

- コーティング技術

耐摩耗性や耐熱性を高めるために、TiN(窒化チタン)コーティングやDLC(ダイヤモンドライクカーボン)コーティングが施されることがあります。これにより、成形時の摩耗を抑え、金型の寿命を延ばすことができます。 - 研磨・組み立て

最終工程では、手作業や自動研磨機による仕上げ処理が行われます。これにより、金型表面の微細な凹凸が除去され、製品の成形品質が向上します。金型の各部品が組み立てられ、最終的な調整が施されます。

試作・検証

製造が完了した金型は、試作型を用いたテストを行い、設計通りの製品が成形できるか検証されます。成形時の変形や寸法誤差が発生する場合は、金型の微調整が必要になります。

試作結果に基づいて修正を加え、最適な状態に仕上げた後、本格的な量産工程に移行します。この段階での慎重な調整が、最終製品の品質と生産効率に大きく影響を及ぼします。

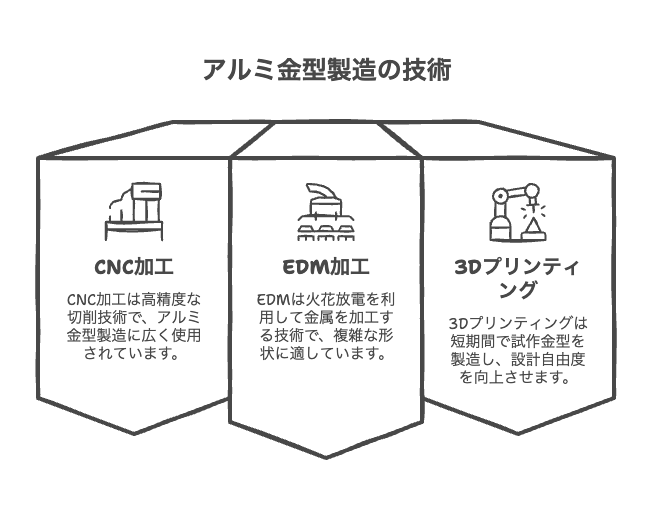

アルミ金型に使用される技術

CNC加工

CNC(Computer Numerical Control)加工は、コンピューター制御によって高精度な切削を行う技術で、アルミ金型の製造において広く活用されています。

- 回転ツールを用いた高精度切削

CNC加工では、高速回転するツール(ドリルやエンドミル)を使用して、アルミ材を削りながら成形します。高い加工精度(ミクロン単位)が求められるため、切削条件の最適化や工具の選定が重要になります。 - 精密なキャビティ形成

金型の主要部分であるキャビティ(型のくぼみ部分)を成形する際、CNC加工によって滑らかな仕上がりを実現できます。また、工具経路の最適化により、加工時間の短縮やコスト削減も可能です。

EDM(放電加工)

EDM(Electrical Discharge Machining、放電加工)は、電極とワークの間に火花放電を発生させて金属を溶融・除去する加工技術です。

- 難加工材や複雑形状の成形

放電加工は、通常の切削加工が難しい硬質材料や複雑な形状の加工に適しています。たとえば、鋭角部分や微細な溝を形成する際に有効で、CNC加工では再現が難しい細部形状を実現できます。 - 微細加工に適した手法

ワイヤーカット放電加工(Wire EDM)を使用すれば、極めて小さなパーツや精密な輪郭加工が可能です。そのため、微細な金型部品の製造に欠かせない技術となっています。

3Dプリンティング

3Dプリンティング(積層造形技術)は、近年アルミ金型の製造においても活用されるようになっています。

- ラピッドプロトタイピングに活用

3Dプリンティングを用いることで、従来の切削や鋳造と比較して短期間で試作金型を製造できます。これにより、試作段階での迅速な評価やデザイン変更が可能になります。 - コスト削減と設計自由度の向上

金属3Dプリンティング技術を用いると、従来の加工方法では困難な内部構造や軽量化デザインも実現できます。さらに、材料の無駄を減らすことで、コスト削減にもつながります。

これらの技術を適切に組み合わせることで、アルミ金型の高精度化・高効率化が進み、製造現場の生産性向上に貢献しています。

アルミ金型のコスト

コストを決定する要因

アルミ金型のコストはさまざまな要因によって変動します。主な要因として以下が挙げられます。

- 金型のサイズと複雑さ

大型の金型や複雑な形状を持つ金型ほど、加工時間や使用する材料が増えるためコストが高くなります。特に、精密なキャビティ形状や細かいディテールを必要とする場合、追加の加工工程が発生し、価格が上昇します。 - 必要な精度

高精度な金型ほど、CNC加工や放電加工の時間が増加し、仕上げ工程も多くなるためコストがかかります。特に、±0.01mm以下の公差が求められる精密金型は、加工時間の増加に伴いコストが上昇します。 - 生産量(小ロット vs 大量生産)

少量生産向けの金型は、初期投資を抑えるために単純な構造や低コストの加工方法が選ばれることが多いですが、大量生産向けの金型では耐久性を高める必要があるため、より高価な製造プロセスが採用されます。

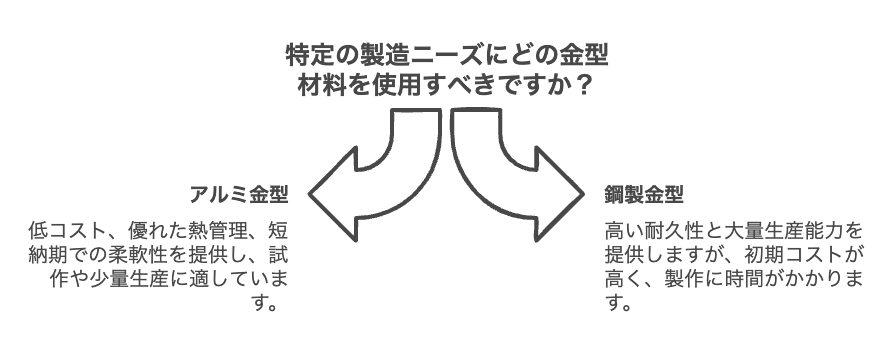

金型材料とコスト

アルミ金型は鋼製金型と比較してコスト面でいくつかのメリットがあります。

| 材料 | コスト | 耐久性 | 加工時間 | 特徴 |

|---|---|---|---|---|

| アルミニウム | 低~中 | 中(数万ショット) | 短 | 軽量で加工しやすい、冷却時間が短い |

| 鋼材(P20, H13など) | 高 | 高(数十万ショット) | 長 | 耐久性が高く、大量生産に向く |

- アルミニウム vs 鋼材のコスト比較

一般的に、アルミニウムは鋼材よりも安価であり、加工時間が短縮されるため、初期費用を抑えやすいというメリットがあります。 - 長期的なコストメリット

鋼材は長寿命のため、大量生産には適していますが、アルミ金型は短納期での試作や中小規模の生産に向いています。製造コストやリードタイムを削減できるため、長期的な視点でも十分なコストメリットを発揮する場合があります。

金型の寿命とコスト効率

- アルミ金型の寿命と耐久性

アルミ金型の寿命は通常数万ショット程度であり、鋼製金型(数十万ショット)に比べると短いですが、軽量で加工が容易なため、修理や交換がしやすい特徴があります。 - コストパフォーマンスの比較

初期コストの低さと加工のしやすさを考慮すると、短期間での回収が可能なケースも多く、特に試作や短期生産向けではコスト効率が高くなります。

具体的なコスト例

金型の価格は設計や仕様によって異なりますが、一般的な価格帯の例を示します。

| 金型の種類 | 価格の目安(USD) | 用途 |

|---|---|---|

| 1キャビティ金型 | 500~5000 | 小規模生産、試作 |

| 2キャビティ金型 | 20000~ | 中~大量生産向け |

| 大量生産用金型 | 50000以上 | 高耐久・高精度の大量生産 |

- 1キャビティ金型の価格

単一のキャビティを持つシンプルな金型は、試作や小規模生産に適しており、価格は比較的低めの500~5000ドル程度です。 - 2キャビティ金型の価格

2つのキャビティを持つ金型は生産効率を向上させるために採用され、大量生産に向いた設計となります。価格は2万ドル以上が一般的です。 - 大量生産と少量生産でのコスト比較

少量生産では金型の初期コストが回収しにくいため、低価格なアルミ金型が選ばれやすいですが、大量生産では耐久性の高い鋼製金型の方が長期的にコストメリットがある場合があります。

このように、アルミ金型のコストはさまざまな要因によって決定されるため、用途や生産量に応じた選択が重要となります。

アルミ金型のメリット

コスト効率の高さ

アルミ金型は鋼製金型に比べて初期費用が低いという大きなメリットがあります。アルミニウムは鋼材よりも加工が容易で、切削や放電加工の時間が短縮できるため、金型製作コストを抑えることが可能です。

- 鋼製金型のコスト比較

- 鋼製金型は耐久性が高く大量生産向きだが、初期コストが高い

- アルミ金型は低コストで製作でき、短期間での回収が可能

特に試作や少量生産向けの用途では、アルミ金型を採用することでコスト削減につながります。

高い熱伝導性

アルミニウムは鋼材に比べて熱伝導性が約3~5倍高いため、金型の加熱・冷却が均一に行われ、成形サイクルの短縮と製品精度の向上が期待できます。

- 均一な冷却により、成形品の歪みや変形を抑制

- 成形サイクルの短縮で、生産効率を向上

- エネルギーコスト削減にも貢献

熱伝導性の高さを活かして、プラスチックや樹脂製品の成形時の温度管理を最適化できる点もメリットです。

短納期

アルミ金型はCNC加工や3Dプリンティングを活用することで、鋼製金型と比較して短期間で製作できます。

- CNC加工のスピード:アルミは鋼材よりも切削性が高く、加工時間を短縮

- 3Dプリンティングの活用:試作金型を迅速に製作可能

一般的に、鋼製金型は数週間~数カ月の納期がかかることがありますが、アルミ金型は数日~数週間で製作可能なため、短納期が求められる試作開発などに適しています。

このように、アルミ金型はコスト、熱伝導性、納期の面で優れた特性を持っており、用途に応じた最適な選択が重要です。

コスト削減のポイント

金型の寿命を延ばす

アルミ金型は鋼製金型に比べて耐久性が劣るため、寿命を延ばす工夫が重要です。適切なメンテナンスや加工方法を採用することで、交換頻度を減らし、トータルコストを削減できます。

硬化時間の最適化

成形時の硬化時間が長すぎると、金型の摩耗が進みやすくなるため、適切な時間設定が必要です。樹脂成形の場合、冷却プロセスを最適化し、必要以上に金型へ負担をかけないように調整することが重要です。

研磨や表面処理の活用

- 表面硬化処理(アルマイト加工、コーティング)で耐摩耗性を向上

- 定期的な研磨とメンテナンスで金型の表面状態を維持

特にアルマイト処理を施すことで、アルミ金型の摩耗耐性を向上させ、寿命を延ばすことが可能です。

設計の最適化

金型設計の段階でコスト削減を考慮することで、無駄な加工を減らし、製作費を抑えることができます。

金型の複雑さを抑える

- 不要な加工を削減することで、製作時間とコストを低減

- シンプルな形状に設計し、加工の難易度を下げる

例えば、鋭角なエッジや微細な凹凸を減らすことで、CNC加工の工数を減らし、切削工具の摩耗も抑えられるため、結果的にコスト削減につながります。

部品点数の削減

- 部品数を減らし、一体成形を活用することで、組み立てコストを抑える

- 一つの金型で複数のパーツを成形できるように設計し、製作コストを削減

特に樹脂成形では、多キャビティ金型(複数の製品を同時に成形する金型)を活用することで、生産効率を向上させ、コスト削減が可能になります。

生産量に応じた材料選定

生産量に応じた適切な材料を選定することで、コストと耐久性のバランスを最適化できます。

大量生産向けの耐久性の高い材料

- 硬質アルミ合金(例:7075アルミ)を採用し、摩耗耐性を向上

- 高強度の表面処理を施し、金型交換の頻度を減らす

大量生産では、金型の寿命を伸ばすことが最優先となるため、初期コストが高くても耐久性の高い素材を選ぶのが合理的です。

試作や少量生産向けのコスト削減策

- 低コストなアルミ合金(例:6061アルミ)を使用し、製作コストを抑える

- 3Dプリンティングを活用し、金型製作の時間とコストを削減

試作や少量生産では、耐久性よりも迅速な製作と低コストが重要になるため、適切な材料と製造プロセスを選択することで、大幅なコスト削減が可能になります。

まとめ

アルミ金型は、その軽量性、高い熱伝導率、加工のしやすさから、さまざまな業界で活用されています。特に、自動車部品、電子機器、産業機械などの分野では短納期とコスト削減のメリットを享受できるため、鋼製金型の代替として注目されています。

コストを抑えるためには、適切な材料選定、設計の最適化、表面処理の活用が重要です。金型の複雑さを抑えつつ、耐久性を確保することで、長期的なコストパフォーマンスを向上させることができます。また、CNC加工や3Dプリンティングの活用により、製造プロセスの効率化も可能です。

今後は、新しいアルミ合金の開発や加工技術の進化により、さらなるコスト削減や性能向上が期待されます。特に、AIを活用したシミュレーション技術の発展や、より高精度な加工技術の普及により、アルミ金型の可能性はさらに広がるでしょう。