◆目次

Toggleはじめに

医療機器は、人命に関わる製品であるため、極めて高い品質と安全性が要求されます。その製造には、高精度で信頼性の高い金型が不可欠です。近年、軽量性、耐食性、熱伝導性に優れるアルミ金型が、医療機器分野で注目されています。本稿では、医療機器におけるアルミ金型の重要性、求められる精度と安全性、設計・製作技術、成功事例などを紹介します。

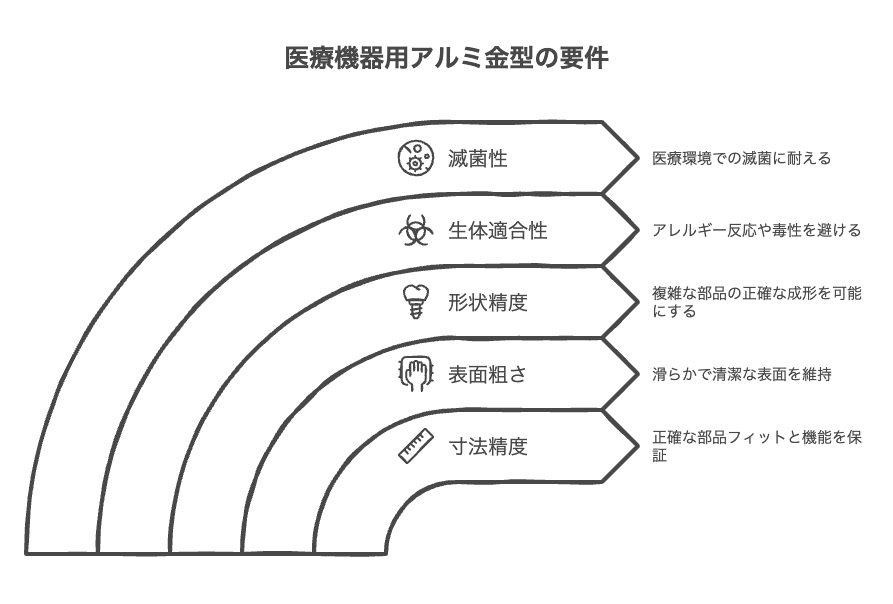

医療機器用アルミ金型に求められる精度と安全性

医療機器は、人の健康や生命に関わる製品であるため、極めて高い精度と安全性が求められます。アルミ金型もまた、これらの要求を満たす必要があります。

精度

医療機器用アルミ金型には、以下の精度が求められます。

- 寸法精度: 部品の嵌合や機能に必要な寸法精度が求められます。例えば、注射器のピストンとシリンダー、カテーテルの挿入部などは、高い寸法精度が求められます。

- 表面粗さ: 医療機器の表面は、滑らかで清潔であることが求められます。表面粗さが大きいと、細菌が付着しやすくなったり、摩擦抵抗が大きくなったりする可能性があります。

- 形状精度: 複雑な形状の部品を正確に成形する必要があります。例えば、人工関節やインプラントなどは、複雑な形状をしており、高い形状精度が求められます。

安全性

医療機器用アルミ金型には、以下の安全性が求められます。

- 生体適合性: 人体との接触を考慮し、アレルギー反応や毒性のない材料を選定します。例えば、インプラントや人工関節などは、生体適合性の高い材料で作られている必要があります。

- 滅菌性: 医療現場での滅菌処理に耐えられる材質と設計が求められます。医療機器は、細菌やウイルスに汚染される可能性があるため、滅菌処理が必要です。アルミ金型自体も、滅菌処理に耐えられる必要があります。

- バリの除去: バリは医療従事者や患者への危害につながるため、徹底的な除去が必要です。バリは、医療機器の表面にできる小さな突起であり、人体を傷つける可能性があります。

- 耐食性: 体液や消毒液などによる腐食を防ぐ必要があります。医療機器は、体液や消毒液に接触する可能性があるため、耐食性の高い材料で作られている必要があります。

精度と安全性を両立するために

医療機器用アルミ金型に求められる精度と安全性を両立するためには、高度な設計・製作技術と品質管理体制が必要です。具体的には、以下の点が挙げられます。

- 高精度な設計: CAE解析などを活用し、最適な金型構造や冷却設計を行います。

- 精密な加工技術: 高精度CNC加工や放電加工などを用い、設計図面通りの形状を正確に再現します。

- 厳格な品質管理: ISO13485などの医療機器に関する規格に準拠した品質管理体制を構築し、全工程で厳格な検査を行います。

医療機器用アルミ金型は、高い精度と安全性が求められる分野であり、その設計・製作には高度な技術と経験が必要です。しかし、適切な設計・製作技術と品質管理体制を確立することで、高品質で安全な医療機器を提供することができます。

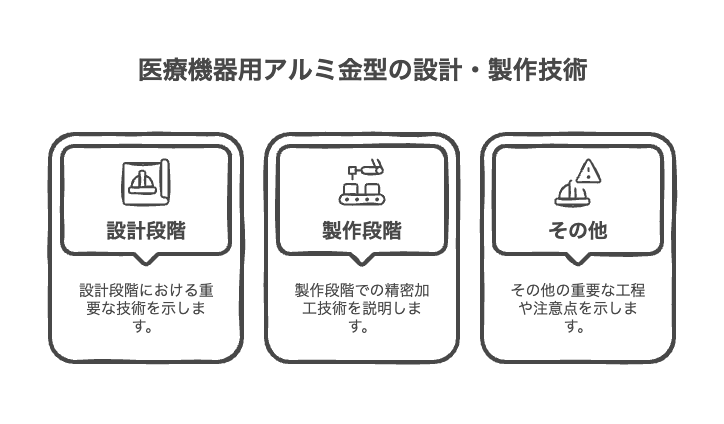

高精度と安全性を両立するための設計・製作技術

医療機器用アルミ金型には、高精度と安全性という相反する要件が求められます。これらを満たすためには、高度な設計・製作技術が不可欠です。

設計段階

- CAE解析: CAE(Computer Aided Engineering)解析は、金型設計の精度向上やトラブル回避に役立つツールです。流動解析によって、溶融アルミニウム合金が金型内をどのように流れるかをシミュレーションし、湯回り不良やガス巻き込みなどの問題を予測します。また、強度解析によって、金型に加わる力をシミュレーションし、金型の強度不足や変形を予測します。これらの解析結果に基づいて、最適な金型構造や冷却設計を行うことで、高精度で安全な医療機器用アルミ金型を実現します。

- 3D-CAD/CAM: 3D-CAD(Computer Aided Design)/CAM(Computer Aided Manufacturing)は、精密な金型設計と加工プログラム作成に不可欠なツールです。3D-CADによって、複雑な形状の金型を正確に設計し、CAMによって、その設計データを基に高精度な加工プログラムを作成します。これらのツールを活用することで、設計から製作までの一連の工程を効率化し、高精度な金型を製作することができます。

製作段階

- 高精度CNC加工: CNC(Computer Numerical Control)加工は、コンピュータ制御によって高精度な加工を行う技術です。金型本体やキャビティ、コアを高精度に加工することで、製品の寸法精度を向上させます。また、複雑な形状や微細な部分も正確に加工することができます。

- 精密放電加工: 放電加工(EDM:Electrical Discharge Machining)は、電気放電を利用して硬い材料や複雑な形状を加工する技術です。微細な形状や複雑な形状を加工する際に用いられ、金型の精度向上に貢献します。

- 特殊表面処理: 陽極酸化処理やコーティングなどの特殊表面処理は、金型の耐摩耗性や耐食性を向上させるために行われます。これにより、金型の寿命を延ばし、製品の品質を安定させることができます。

- 品質管理体制: ISO13485は、医療機器の品質管理に関する国際規格です。この規格に準拠した厳格な品質管理体制を構築することで、医療機器用アルミ金型の品質を保証し、安全性を確保します。

その他

- クリーンルームでの作業: クリーンルームは、空気中の微粒子や細菌の混入を最小限に抑えることができる特殊な部屋です。医療機器用アルミ金型の製作をクリーンルームで行うことで、製品の清浄度を保ち、安全性を高めることができます。

- バリ取り・研磨: バリは、医療従事者や患者への危害につながる可能性があります。そのため、手作業や専用の工具を用いて、バリを徹底的に除去します。また、金型の表面を研磨することで、製品の表面粗さを滑らかにし、品質を向上させます。

- 洗浄・滅菌: 医療現場で使用される医療機器は、滅菌処理が必要です。そのため、医療機器用アルミ金型も、医療現場での使用に耐えうる洗浄・滅菌処理を行う必要があります。

これらの設計・製作技術を組み合わせることで、高精度と安全性を両立した医療機器用アルミ金型を実現することができます。

医療機器用アルミ金型の成功事例

事例1:医療機器用筐体 (コスト効率・軽量化)

- 医療機器メーカー: (具体的な企業名不明ですが、事例として太陽パーツの技術を活用したケースを想定)

- 製品名: ポータブル医療機器筐体

- 課題: 筐体のコスト削減と軽量化。生産性向上も求められていた。

- 解決策: ダイカスト鋳造法によるアルミ金型を採用。ADC12素材を使用し、特許製法を最大限に活用。

- 成果: 80%のコスト削減を達成。生産性を向上(月産170個)。筐体の軽量化にも貢献。[1, 2]

事例2:内視鏡用マウスピース (顧客ニーズ反映・市場競争力)

- 医療機器メーカー: ケイ・エス・エム社

- 製品名: 内視鏡検査用マウスピース

- 課題: 内視鏡検査時の安全性と利便性の向上。顧客ニーズを反映した製品開発。

- 解決策: 顧客の声を反映して製品を開発。アルミ金型を使用し、小ロット生産にも迅速に対応できる体制を構築。

- 成果: 市場での成功を収め、内視鏡検査時の安全性と利便性を向上。[3, 4]

事例3:LED照明付きプラスチック鈎 (視野改善・医療現場ニーズ対応)

- 医療機器メーカー: 安井株式会社

- 製品名: LED照明付きプラスチック鈎(koplight)

- 課題: 医療現場での視野改善。医師との連携による医療現場のニーズへの対応。

- 解決策: 医師との連携を通じてLED照明付きプラスチック鈎を開発。アルミ金型を活用し、高品質かつ安価な製品提供を目指した。

- 成果: 医療現場の視野を改善する画期的な製品を実現。[5, 6]

事例4:高精度ウェルチップ (高精度成形・品質向上)

- 医療機器メーカー: オカダ合金株式会社

- 製品名: マイクロ流路チップ、高精度ウェルチップ

- 課題: マイクロ流路チップなどの高精度成形。±0.5mmの精度が要求されていた。

- 解決策: 高精度成形技術、金型鋳造・Vプロセスを活用したアルミ金型を採用。

- 成果: ±0.5 mmの精度で製品を製作。医療機器の品質向上に貢献し、業界での評価を高めた。[7, 8]

情報源:

[1] 太陽パーツ株式会社. (URL: http://www.taiyoparts.co.jp)

[2] 太陽パーツ株式会社. (URL: http://www.taiyoparts.co.jp)

[3] 金型新聞. (URL: http://kanagata-shimbun.com)

[4] NCネットワーク. (URL: http://ja.nc-net.or.jp)

[5] カノウグループ. (URL: http://www.kanougroup.co.jp)

[6] 科学技術振興機構. (URL: http://md-network.pj.aist.go.jp)

[7] NCネットワーク. (URL: http://ja.nc-net.or.jp)

[8] オカダ合金株式会社 – YouTubeチャンネル. (URL: https://www.youtube.com/watch?v=D55Xfl29kYc)

医療機器用アルミ金型の設計・製作における注意点

医療機器用アルミ金型は、高精度と安全性が不可欠です。設計・製作にあたっては、特に以下の3点に注意が必要です。

医療機器規制

医療機器は、各国規制当局により厳しく規制されており、法規制の遵守が必須です。

- 法規制と規格遵守: 国や地域ごとの法規制(医薬品医療機器等法、FDA規制、MDRなど)と国際規格ISO13485を遵守します。輸出先の規制も考慮が必要です。

- 許認可とトレーサビリティ: 製造販売許可や製造業登録が必要な場合があり、顧客である医療機器メーカーとの連携が重要です。トレーサビリティを確保し、記録を残す体制を構築します。

- 文書化: 設計、製造、品質管理に関する文書を適切に作成・管理し、監査に備えます。

安全性

医療機器は人体に直接接触するため、安全性を最優先に考慮します。

- 生体適合性: 成形品材料の生体適合性を考慮し、金型材料や表面処理にも配慮が必要です。

- リスクアセスメント: 金型起因のリスクを洗い出し、リスク低減策を講じます。

- 滅菌性: 滅菌処理に耐えられる材質と設計が求められます。設計段階から滅菌しやすさを考慮します。

- バリと耐食性: バリの徹底的な除去が必須です。耐食性の高い材料選定や表面処理で腐食を防ぎます。

品質管理

高品質を安定的に確保するため、厳格な品質管理体制が不可欠です。

- 品質マネジメントシステム: ISO13485準拠の品質マネジメントシステムを構築し、文書化された手順に基づき品質管理を行います。

- 受入・工程内・最終検査: 受入検査、工程内検査、最終検査を実施し、不良品の発生を抑制します。

- 測定機器管理と記録: 測定機器の定期的な校正と記録管理を行い、測定の信頼性を確保します。設計図面、製造手順書、検査記録などの品質管理に関する記録を適切に作成・保管します。

上記注意点を踏まえ、医療機器メーカーとアルミ金型メーカーが連携し、技術と品質管理体制を構築することで、安全な医療機器製造に貢献できます。

まとめ

アルミ金型は医療機器の高精度・軽量化・低コスト化に貢献し、安全性と信頼性の高い医療機器製造を支えます。高度な設計製作技術と厳格な品質管理体制が不可欠であり、医療技術の進歩と共に、アルミ金型の医療分野での応用拡大が期待されます。