◆目次

Toggleはじめに

アルミニウムは、軽量性、耐食性、加工性といった優れた特性から、航空機、自動車、建築など幅広い分野で利用されています。しかし、強度が比較的低いという側面も持ち合わせています。

そこで、本記事ではアルミニウムの強度を高めるための技術を紹介します。強度を向上させることで、製品の軽量化、高性能化、耐久性向上を実現し、アルミニウムの適用範囲をさらに広げることが可能になります。

具体的には、熱処理、加工、表面処理といった主要なアプローチについて解説していきます。それぞれの方法が持つ特徴や効果を理解することで、目的に最適な強度向上技術を選択できるようになるでしょう。

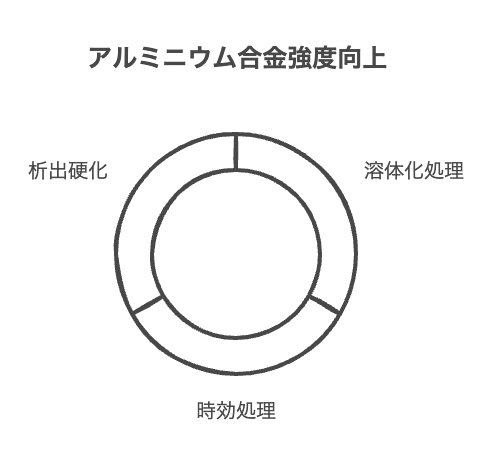

熱処理による強度向上

熱処理は、金属材料を加熱・冷却することで、その組織を変化させ、強度や硬度などの特性を向上させるための処理です。アルミニウム合金は、熱処理によって強度を大幅に高めることができるため、様々な用途で利用されています。

熱処理の概要

熱処理は、アルミニウム合金の強度向上に広く利用される技術です。金属材料を加熱・冷却することで、原子の配列や結晶構造が変化し、材料の特性が変化します。アルミニウム合金の場合、熱処理によって微細な析出物を生成させたり、結晶粒を微細化したりすることで、強度を高めることができます。

主な熱処理方法

アルミニウム合金の強度を高める主な熱処理方法としては、以下のものがあります。

- 溶体化処理: アルミニウム合金を高温に加熱し、合金元素を固溶体中に均一に溶解させる処理です。急冷することで、過飽和固溶体となり、その後の時効処理によって析出硬化を引き起こす準備をします。

- 時効処理: 溶体化処理後、一定温度で一定時間保持することで、微細な析出物を生成させ、強度を向上させる処理です。時効処理には、自然時効と人工時効があります。自然時効は室温で起こる時効現象であり、人工時効は高温で短時間に行う時効現象です。

- 析出硬化: 時効処理によって微細な析出物が生成されることで、転位の移動を阻害し、強度を向上させる現象です。析出物は、転位の移動を妨げることで、材料の変形に対する抵抗力を高め、強度を向上させます。

熱処理の適用事例

熱処理は、様々なアルミニウム合金の強度向上に利用されています。

- 6061アルミニウム合金: 溶体化処理後、時効硬化処理を行うことで、引張強度が約30%向上します。

- 7075アルミニウム合金: 溶体化処理後、時効硬化処理を行うことで、高い強度と靭性を両立することができます。

熱処理の注意点

熱処理を行う際には、以下の点に注意する必要があります。

- 過時効: 過剰な時効処理は、析出物の粗大化を引き起こし、逆に強度を低下させる可能性があります。

- 熱処理条件: 合金の種類や目的の特性に応じて、適切な温度や時間を厳密に制御する必要があります。熱処理条件が不適切だと、期待した強度向上効果が得られないばかりか、材料の特性を劣化させる可能性もあります。

熱処理は、アルミニウム合金の強度を向上させる上で非常に重要な技術です。適切な熱処理を行うことで、アルミニウム合金は様々な分野で活躍することができます。

加工による強度向上

アルミニウムは、その優れた特性から様々な分野で利用されていますが、強度をさらに高めることで、より幅広い用途に対応できます。そのための有効な手段の一つが「加工」です。

| 区分 | 内容 | 詳細 |

|---|---|---|

| 概要 | アルミニウム材料に力を加えて塑性変形させることで、形状変化と同時に強度や硬度を向上させる技術 | 加工硬化を利用し、結晶組織を微細化することで材料強度を高める |

| 主な加工方法 | 冷間加工 | 常温で加工を行い、転位密度を増加させて強度を高める |

| 圧延:板状材料をロール間で圧延し、薄く伸ばすと同時に強度を高める | ||

| 引抜き:材料をダイスに通し、断面形状を小さくすると同時に強度を高める | ||

| 鍛造:材料をハンマーなどで叩き、成形すると同時に強度を高める | ||

| 熱間加工 | 高温で加工を行い、材料の変形抵抗を減少させ、複雑な形状に加工しやすく、再結晶により結晶粒が微細化することで強度を高める | |

| 強度向上メカニズム | 加工硬化 | 塑性変形により転位密度が増加し、転位の移動が阻害されることで強度が高まる |

| 結晶粒微細化 | 加工によって結晶粒が細かくなることで、結晶粒界が増加し、転位の移動が阻害されるため、強度と靭性が向上する | |

| 適用事例 | 冷間圧延 | アルミニウム板の強度を最大50%向上させることが可能 |

| 鍛造 | アルミニウム合金の強度と靭性を向上させ、航空機部品などに利用される | |

| 注意点 | 加工度 | 過度な加工は材料の延性を低下させる可能性があるため、適切な加工度を選ぶことが重要 |

| 残留応力 | 加工により残留応力が発生するため、必要に応じて熱処理による除去が必要。残留応力は材料の疲労強度を低下させる原因となる |

加工の概要

加工とは、アルミニウム材料に力を加えて塑性変形させることで、その形状を変化させると同時に、強度や硬度などの性質を向上させる技術です。加工硬化と呼ばれる現象を利用し、結晶組織を微細化することで、材料の強度を高めます。

主な加工方法

アルミニウムの加工方法には、大きく分けて冷間加工と熱間加工の2種類があります。

- 冷間加工: 常温で加工を行う方法です。転位密度を増加させることで強度を高めます。圧延、引抜き、鍛造などが代表的な冷間加工法です。

- 圧延: 板状の材料を2つのロールの間で圧延することで、薄く伸ばすと同時に強度を高めます。

- 引抜き: 材料をダイスに通すことで、断面形状を小さくすると同時に強度を高めます。

- 鍛造: 材料をハンマーなどで叩き、成形すると同時に強度を高めます。

- 熱間加工: 高温で加工を行う方法です。材料の変形抵抗を減少させ、複雑な形状に加工しやすく、再結晶により結晶粒が微細化することで強度を高めます。

加工による強度向上メカニズム

加工による強度向上は、主に以下の2つのメカニズムによって起こります。

- 加工硬化: 塑性変形により転位密度が増加し、転位の移動が阻害されることで強度が高まります。

- 結晶粒微細化: 加工によって結晶粒が細かくなることで、結晶粒界が増加し、転位の移動が阻害されるため、強度と靭性が向上します。

加工の適用事例

加工技術は、様々なアルミニウム製品の強度向上に利用されています。

- 冷間圧延: アルミニウム板の強度を最大50%向上させることができます。

- 鍛造: アルミニウム合金の強度と靭性を向上させ、航空機部品などに利用されています。

加工の注意点

加工を行う際には、以下の点に注意する必要があります。

- 加工度: 過度な加工は、材料の延性を低下させる可能性があります。適切な加工度を選ぶことが重要です。

- 残留応力: 加工により残留応力が発生するため、必要に応じて熱処理による除去が必要です。残留応力は、材料の疲労強度を低下させる原因となります。

適切な加工方法を選択し、加工条件を調整することで、アルミニウムの強度を効果的に高めることができます。

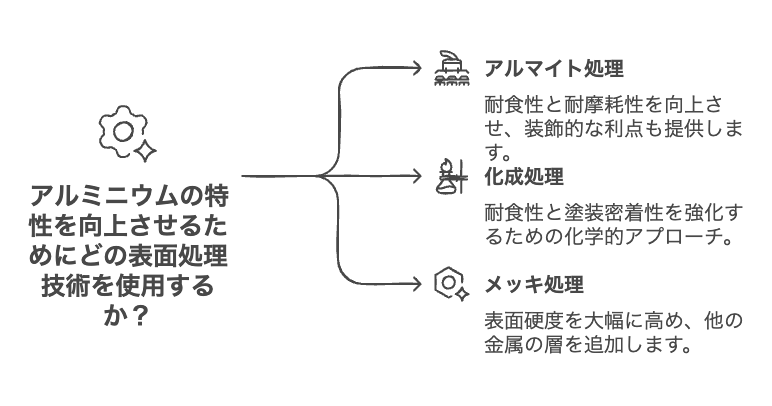

表面処理による強度向上

アルミニウムは、軽量で加工しやすいという優れた特性を持つ一方で、表面硬度や耐摩耗性、耐食性などが十分でない場合があります。そこで、表面処理を施すことによって、これらの特性を向上させ、アルミニウムの強度をさらに高めることができます。

表面処理の概要

表面処理とは、アルミニウム材料の表面に、耐食性、耐摩耗性、強度などを向上させるための処理です。表面処理を行うことで、アルミニウムの耐久性を高め、より過酷な環境下でも使用できるようになります。

主な表面処理方法

アルミニウムに対する主な表面処理方法としては、以下のものがあります。

- アルマイト処理: アルミニウムを電解液中で電気分解し、表面に酸化皮膜を形成させる処理です。耐食性、耐摩耗性、装飾性を向上させることができます。硬質アルマイトは、特に高い硬度と耐摩耗性を付与します。

- 化成処理: 化学薬品を用いて、アルミニウム表面に皮膜を形成させる処理です。耐食性、塗装密着性を向上させることができます。

- メッキ処理: アルミニウム表面に他の金属を析出させる処理です。耐食性、耐摩耗性、装飾性を向上させることができます。ニッケルクロムメッキは、表面硬度をHV800以上に高めることが可能です。

表面処理による強度向上メカニズム

表面処理によって、アルミニウムの強度は以下のようなメカニズムで向上します。

- 表面硬度向上: 硬質アルマイトやメッキ処理によって、アルミニウム表面の硬度が向上し、耐摩耗性や強度が高まります。

- 複合効果: 表面処理と他の強度向上技術(熱処理や加工)を組み合わせることで、相乗効果が得られ、より高い強度を実現できます。

表面処理の適用事例

表面処理は、様々なアルミニウム製品に利用されています。

- アルマイト処理: 建築材料、自動車部品、電子機器など、幅広い分野で利用されています。

- メッキ処理: 装飾品、機械部品、金型など、高い耐久性が求められる製品に利用されています。

表面処理の注意点

表面処理を行う際には、以下の点に注意する必要があります。

- 処理条件: 処理の種類や目的の特性に応じて、処理条件(温度、時間、薬品濃度など)を最適化する必要があります。

- 環境負荷: 一部の表面処理は、環境負荷が高い場合があるため、適切な処理方法を選ぶ必要があります。

表面処理は、アルミニウムの強度を高めるための有効な手段の一つです。適切な表面処理を行うことで、アルミニウム製品の性能を大幅に向上させることができます。

複数の強度向上方法の組み合わせ

アルミニウムの強度を高めるためには、熱処理、加工、表面処理といった様々な方法がありますが、これらの技術を組み合わせることで、単独の方法では得られない相乗効果が期待できます。

組み合わせ事例

複数の強度向上方法を組み合わせることで、それぞれの技術の長所を活かし、短所を補うことができます。以下に、代表的な組み合わせ事例を挙げます。

- 溶体化処理 + 冷間加工: 溶体化処理によって、アルミニウム合金の組織を均一化し、冷間加工によって強度を高めます。この組み合わせは、強度と延性をバランス良く向上させることができます。

- 時効硬化処理 + アルマイト処理: 時効硬化処理によってアルミニウム合金の強度を高め、アルマイト処理によって耐食性を向上させます。この組み合わせは、高い強度と耐食性が求められる用途に有効です。

組み合わせの注意点

複数の強度向上方法を組み合わせる際には、以下の点に注意する必要があります。

- 各処理の相性: 処理の順番や条件によっては、期待した効果が得られない場合があります。例えば、熱処理後に表面処理を行う場合、熱処理の温度によっては、表面処理の効果が損なわれることがあります。

- コスト: 複数の処理を組み合わせることで、コストが増加する可能性があります。強度向上に必要なコストと得られる効果を比較検討し、最適な組み合わせを選ぶ必要があります。

複数の強度向上方法を組み合わせることで、アルミニウムの強度をさらに高めることができます。しかし、各処理の相性やコストも考慮し、最適な組み合わせを選ぶことが重要です。

その他の強度向上技術と今後の展望

アルミニウムの強度向上技術は、熱処理、加工、表面処理といった伝統的な手法に加え、ナノテクノロジーや複合材料といった新しい技術も登場しています。

ナノテクノロジー

ナノテクノロジーとは、原子や分子レベルで物質を操作する技術です。アルミニウム合金にナノテクノロジーを応用することで、ナノサイズの析出物を生成させ、従来の方法では達成できなかった高強度化を実現することができます。

ナノサイズの析出物は、転位の移動をより効果的に阻害するため、強度向上に大きく貢献します。また、ナノテクノロジーを駆使することで、アルミニウム合金の組織をより緻密に制御し、強度だけでなく、延性や耐食性といった他の特性も同時に向上させることが可能になります。

複合材料

複合材料とは、2種類以上の材料を組み合わせることで、それぞれの材料の長所を活かし、短所を補う材料です。アルミニウム合金と他の材料(例えば、炭素繊維やセラミックス)を複合化することで、強度や剛性を大幅に向上させることができます。

複合材料は、軽量でありながら高い強度を持つため、航空宇宙分野や自動車分野などで注目されています。今後は、より高性能な複合材料の開発が進み、様々な分野でアルミニウム複合材料が利用されることが期待されます。

今後の展望

アルミニウムの強度向上技術は、現在も活発に研究開発が進められています。今後は、以下の様な方向性で研究が進められると考えられます。

- 新しい強度向上技術の開発: 既存の技術をさらに発展させるだけでなく、全く新しい原理に基づいた強度向上技術が開発されることが期待されます。

- 既存技術の改良: 既存の技術をより効率的に、より低コストで実現するための改良が進められます。

- 複数技術の組み合わせによる最適化: 熱処理、加工、表面処理、ナノテクノロジー、複合材料など、複数の技術を組み合わせることで、より高い強度を実現するための研究が進められます。

アルミニウムの強度向上技術は、様々な分野の発展に貢献する重要な技術です。今後の研究開発によって、アルミニウムはさらに高性能な材料となり、私たちの生活を豊かにしてくれるでしょう。

まとめ

アルミニウムはその特性から様々な分野で利用されますが、強度不足が課題となることもあります。本稿では、強度を高める主要技術である熱処理、加工、表面処理、そしてこれらの組み合わせによる相乗効果を解説しました。

熱処理は組織を変化させ強度を高める技術で、溶体化処理、時効処理、析出硬化などが代表的です。

加工は塑性変形を利用して強度を高める技術で、冷間加工と熱間加工があります。

表面処理は、耐食性や耐摩耗性などを向上させる技術で、アルマイト処理、化成処理、メッキ処理などがあります。

これらの技術は組み合わせることで相乗効果が期待できます。近年では、ナノテクノロジーや複合材料といった新技術も登場し、アルミニウムの強度向上技術は進化を続けています。