◆目次

Toggleはじめに

アルミ鋳物は、アルミニウム合金を溶かして型に流し込み、冷却して作る金属製品です。軽量で加工性に優れ、複雑な形状の部品を大量生産できるため、自動車、航空機、建材、機械部品など幅広い分野で利用されています。

ダイカストは、高温・高圧で溶融金属を金型に注入する方法で、寸法精度が高く、薄肉製品の大量生産に適しています。砂型鋳造は、砂で作った型に溶融金属を流し込む方法で、大型製品や複雑な形状の製品を安価に作れます。

製造工程は、溶解、鋳造、冷却、型ばらし、仕上げの5つに分かれます。溶解工程では、アルミニウム合金を溶かし、鋳造工程では溶融金属を型に流し込みます。冷却工程で凝固させ、型ばらし工程で型から取り出し、仕上げ工程でバリ取りや表面処理などを行い製品が完成します。

なぜ表面処理が必要なのか?

アルミ鋳物は、軽量で加工しやすいという優れた特性を持つ一方で、いくつかの欠点も抱えています。その一つが、表面の脆弱性です。

アルミは比較的錆びにくい金属ですが、酸性やアルカリ性の環境下では腐食し、強度や美観を損なう恐れがあります。また、表面が柔らかいため傷つきやすく、摩耗しやすいという弱点もあります。

そこで、アルミ鋳物の耐久性や機能性を高めるために、表面処理が不可欠となります。

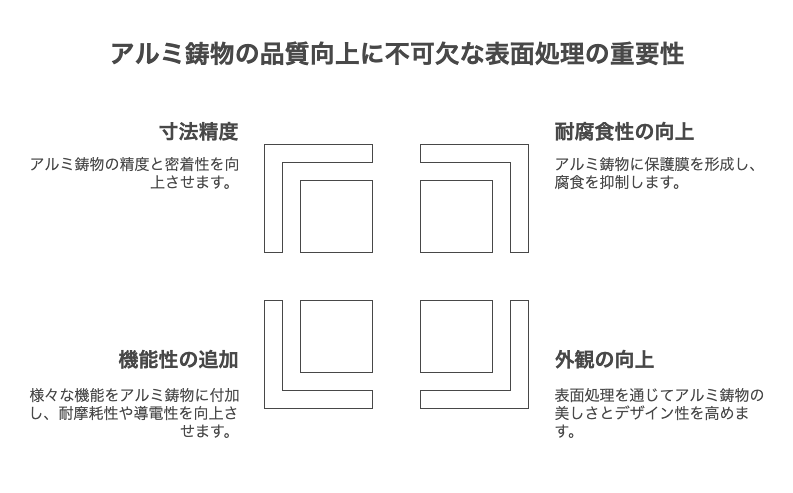

表面処理の主な目的は以下の通りです。

腐食防止(耐食性向上)

アルマイト処理やメッキ処理を施すことで、アルミ鋳物の表面に保護膜を形成し、腐食を抑制します。これにより、製品の寿命を延ばすことができます。

外観向上(意匠性向上)

塗装やメッキ処理を施すことで、アルミ鋳物の外観を美しくすることができます。また、カラーバリエーションを増やすことで、製品のデザイン性を高めることも可能です。

機能性付加

表面処理の種類によっては、アルミ鋳物に様々な機能を付加することができます。例えば、硬質アルマイト処理は耐摩耗性を向上させ、導電性メッキは導電性を付与することができます。

その他

表面処理は、アルミ鋳物の寸法精度や密着性を向上させるためにも用いられます。

もし表面処理を施さなければ、アルミ鋳物は腐食や摩耗によって早期に劣化し、製品としての価値を失ってしまう可能性があります。また、外観や機能性も損なわれるため、製品の品質や競争力が低下する恐れもあります。

このように、表面処理はアルミ鋳物の品質や寿命を向上させるために非常に重要な工程なのです。

アルミ鋳物の表面処理の種類

アルミ鋳物の表面処理は、製品の品質や機能を向上させるために様々な方法で行われます。ここでは、代表的な表面処理の種類について、概要、特徴、メリット・デメリットをまとめました。

1. 化成処理

化成処理は、化学反応を利用してアルミ鋳物の表面に皮膜を形成する処理です。主に耐食性の向上を目的として行われます。

| 種類 | 概要 | 特徴 | メリット | デメリット |

|---|---|---|---|---|

| クロメート処理 | クロム酸塩溶液に浸漬 | 耐食性、塗装密着性向上 | 安価、簡便 | 環境負荷が高い(六価クロム) |

| リン酸塩処理 | リン酸塩溶液に浸漬 | 耐食性、耐摩耗性向上 | 比較的安価 | 皮膜が薄い |

2. 塗装

塗装は、アルミ鋳物の表面に塗料を塗布することで、意匠性の向上や耐食性の付与を目的とする処理です。

| 種類 | 概要 | 特徴 | メリット | デメリット |

|---|---|---|---|---|

| 粉体塗装 | 粉末塗料を静電塗装 | 塗膜が厚く、耐久性が高い | 均一な塗膜、豊富なカラーバリエーション | 設備投資が必要 |

| 液体塗装 | 液体塗料をスプレー塗装 | 表面が滑らかに仕上がる | 様々な塗料が選択可能 | 塗膜が薄く、耐久性が低い |

3. アルマイト処理

アルマイト処理は、電気化学的にアルミ鋳物の表面に酸化皮膜を生成する処理です。耐食性、耐摩耗性、意匠性の向上に優れています。

| 種類 | 概要 | 特徴 | メリット | デメリット |

|---|---|---|---|---|

| アルマイト処理 | 硫酸溶液中で陽極酸化 | 耐食性、耐摩耗性、意匠性向上 | 硬度が高い、着色可能 | 処理に時間がかかる |

| 硬質アルマイト処理 | アルマイト処理の条件を厳しくする | 耐摩耗性が非常に高い | 過酷な環境下でも使用可能 | コストが高い |

4. メッキ処理

メッキ処理は、電気化学的にアルミ鋳物の表面に金属皮膜を析出させる処理です。耐食性、耐摩耗性、意匠性の向上に加えて、導電性や磁性を付与することも可能です。

| 種類 | 概要 | 特徴 | メリット | デメリット |

|---|---|---|---|---|

| ニッケルメッキ | ニッケル塩溶液中で電気メッキ | 耐食性、耐摩耗性、平滑性向上 | 均一な皮膜、高い密着性 | コストが高い |

| クロムメッキ | クロム酸溶液中で電気メッキ | 耐食性、耐摩耗性、光沢付与 | 硬度が高い、美しい外観 | 環境負荷が高い |

5. その他の表面処理

上記以外にも、アルミ鋳物の表面を物理的に加工する処理があります。

| 種類 | 概要 | 特徴 | メリット | デメリット |

|---|---|---|---|---|

| 研磨 | 研磨材で表面を削る | 表面の平滑化、光沢付与 | 美しい仕上がり | 形状によっては困難 |

| ショットブラスト | 鋼球などを吹き付ける | 表面の凹凸を調整 | 表面硬度向上 | 騒音が発生する |

| バレル研磨 | 研磨材とワークを容器に入れて回転させる | バリ取り、面取り | 大量生産が可能 | 精度が低い |

このように、アルミ鋳物の表面処理には様々な種類があり、それぞれ特徴や用途が異なります。最適な表面処理を選択するためには、製品の使用環境、求められる機能、コストなどを考慮する必要があります。

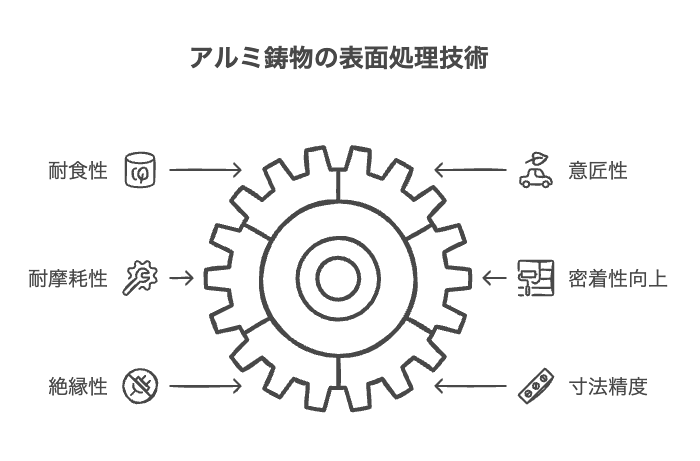

目的別おすすめ表面処理技術

アルミ鋳物の表面処理は、製品の用途や目的に応じて最適な技術を選択することが重要です。ここでは、目的別におすすめの表面処理技術と、具体的な事例を交えて解説します。

1. 耐食性を重視する場合

海洋環境や化学プラントなど、腐食しやすい環境で使用されるアルミ鋳物には、高い耐食性が求められます。

アルマイト処理

アルマイト処理は、電気化学的にアルミ表面に酸化皮膜を形成する処理です。酸化皮膜は硬度が高く、耐食性に優れています。特に、陽極酸化処理は、緻密な皮膜を形成し、優れた耐食性を発揮します。

メッキ処理

メッキ処理は、アルミ鋳物表面に金属皮膜を形成する処理です。ニッケルメッキやクロムメッキは、耐食性に優れているだけでなく、意匠性も向上させることができます。

具体的事例

- 海洋環境で使用される船舶部品

- 化学プラントで使用される配管部品

- 沿岸部で使用される建築部材

2. 意匠性を重視する場合

自動車部品や装飾品など、外観の美しさが求められるアルミ鋳物には、意匠性の高い表面処理が適しています。

塗装

塗装は、アルミ鋳物表面に塗料を塗布する処理です。豊富なカラーバリエーションや質感を表現できるため、意匠性を重視する場合によく用いられます。粉体塗装は、塗膜が厚く、耐久性にも優れています。

メッキ処理

メッキ処理は、アルミ鋳物表面に金属皮膜を形成する処理です。クロムメッキは、美しい光沢を放ち、高級感を演出することができます。

具体的事例

- 自動車のホイール

- 家電製品の筐体

- 照明器具

3. 耐摩耗性を重視する場合

機械部品や工具など、摩耗しやすい環境で使用されるアルミ鋳物には、高い耐摩耗性が求められます。

硬質アルマイト処理

硬質アルマイト処理は、アルマイト処理よりもさらに厳しい条件で酸化皮膜を形成する処理です。皮膜が非常に硬く、耐摩耗性に優れています。

具体的事例

- 産業機械の部品

- 工作機械の工具

- 航空機の部品

4. その他の目的

上記以外にも、アルミ鋳物の表面処理には様々な目的があります。

密着性向上

塗装や接着剤の密着性を向上させるためには、化成処理が用いられます。

絶縁性付与

電気絶縁性が必要な場合には、アルマイト処理が有効です。

寸法精度向上

無電解ニッケルメッキは、均一な皮膜を形成し、寸法精度を向上させる効果があります。

このように、アルミ鋳物の表面処理は、製品の用途や目的に応じて最適な技術を選択することが重要です。適切な表面処理を施すことで、アルミ鋳物の性能や寿命を大幅に向上させることができます。

表面処理の費用相場

アルミ鋳物の表面処理にかかる費用は、処理の種類、素材のサイズや形状、処理量、品質要求レベルなど、様々な要因によって大きく変動します。

一般的に、化成処理は比較的安価であり、アルマイト処理、塗装、メッキ処理の順に費用が高くなる傾向があります。特に、硬質アルマイト処理や無電解ニッケルメッキは、高度な技術や設備が必要となるため、費用が高額になることがあります。

費用相場はあくまで目安であり、実際の費用は業者に見積もりを依頼する必要があります。

費用を抑えるためには、以下の点に注意することが重要です。

- 複数の業者から見積もりを取り、比較検討する

- 処理量をまとめることで、単価を下げる

- 素材の形状やサイズを工夫することで、処理量を減らす

- 品質要求レベルを見直し、過剰な品質を求めない

また、費用対効果も考慮する必要があります。高価な表面処理でも、製品の寿命や性能が向上すれば、長期的に見てコスト削減につながる可能性があります。

最適な表面処理を選択するためには、費用だけでなく、製品の使用環境、求められる機能、耐久性なども総合的に考慮することが重要です。専門業者に相談し、最適な表面処理方法を検討することをおすすめします。

アルミ鋳物の表面処理における注意点

アルミ鋳物の表面処理は、製品の品質や機能を向上させる上で重要な工程ですが、いくつかの注意点があります。

素材の特性

アルミ鋳物は、鋳造欠陥や表面粗さ、合金成分などの点で、展伸材とは異なる特性を持っています。

鋳造欠陥

鋳巣や気泡などの鋳造欠陥があると、表面処理の際に皮膜が均一に形成されないことがあります。特に、メッキ処理では、メッキ液が鋳巣に浸入し、剥がれの原因となることがあります。

表面粗さ

アルミ鋳物の表面は、展伸材に比べて粗い場合があります。表面粗さが大きいと、塗料やメッキの密着性が低下したり、外観を損ねたりする可能性があります。

合金成分

アルミ合金の種類によっては、表面処理の適合性が異なる場合があります。例えば、シリコン含有量が多い合金は、アルマイト処理で色ムラが発生しやすいことがあります。

環境規制

表面処理に使用する薬剤には、環境負荷が高いものが含まれている場合があります。例えば、六価クロムは、有害物質として規制されています。環境規制に対応するため、三価クロムやジオメットなどの代替技術が開発されています。

安全性

表面処理作業は、化学薬品や高温を扱うため、作業者の安全確保が重要です。保護具の着用や換気対策を徹底し、作業環境を整備する必要があります。また、廃液処理や廃棄物処理も適切に行い、環境への負荷を低減する必要があります。

アルミ鋳物の表面処理を行う際は、これらの注意点を踏まえ、適切な処理方法を選択し、安全に配慮して作業を行うことが重要です。

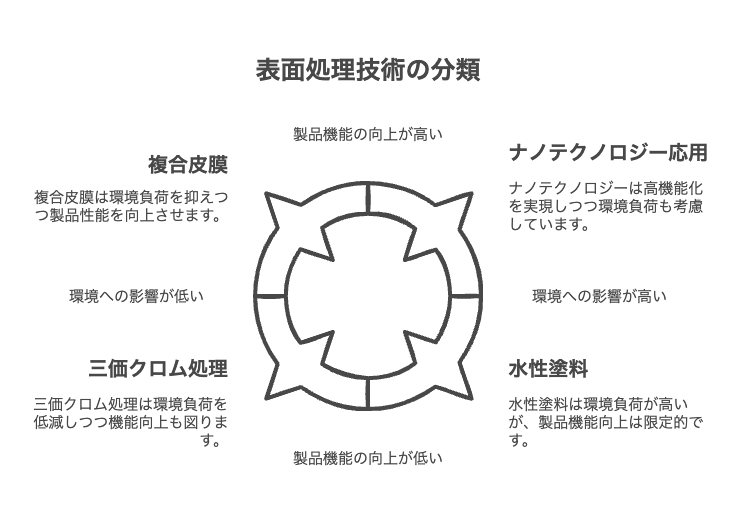

最新の表面処理技術

環境意識の高まりや、製品の高機能化に伴い、表面処理技術も常に進化を続けています。ここでは、最新の表面処理技術の中から、環境負荷低減型技術と高機能表面処理技術に焦点を当てて紹介します。

環境負荷低減型技術

環境負荷低減型技術は、環境への影響を最小限に抑えることを目的とした技術です。

三価クロム処理

従来の六価クロム処理に代わる技術として、三価クロムを用いた処理が注目されています。六価クロムに比べて毒性が低く、環境負荷を低減できます。

水性塗料

従来の溶剤系塗料に代わり、水を溶媒とする水性塗料の使用が広がっています。VOC(揮発性有機化合物)の排出量を削減し、大気汚染の抑制に貢献します。

高機能表面処理技術

高機能表面処理技術は、製品の性能を飛躍的に向上させることを目的とした技術です。

複合皮膜

複数の表面処理を組み合わせることで、それぞれのメリットを相乗効果として発揮させる技術です。例えば、アルマイト処理とフッ素樹脂コーティングを組み合わせることで、耐食性と非粘着性を両立させることができます。

ナノテクノロジー応用

ナノテクノロジーを応用した表面処理技術は、微細な構造を制御することで、高機能な表面を実現します。例えば、ナノ粒子をコーティングすることで、耐摩耗性や触媒活性を向上させることができます。

これらの最新技術は、環境への配慮と製品の高性能化を両立させる上で、重要な役割を果たしています。今後も、より革新的な表面処理技術の開発が期待されます。

まとめ

アルミ鋳物の表面処理は、腐食防止、外観向上、機能性付与など、製品の品質を高める上で不可欠です。最適な表面処理は、用途や目的に応じて異なり、専門業者に相談することで、費用対効果の高い方法を選択できます。