◆目次

Toggleはじめに

この記事では、アルミ鋳物を徹底解説。基礎知識、製造プロセス、種類、用途に加え、品質管理、コスト、環境負荷まで網羅。アルミ鋳物の「なぜ?」を解決します。

近年、自動車産業などで注目されるアルミ鋳物。軽量、高耐食性、複雑形状への対応力に加え、リサイクル性にも優れ、高性能化と持続可能な社会に貢献。この記事でアルミ鋳物の魅力を再発見しましょう。

アルミ鋳物とは?

アルミ鋳物の定義

アルミ鋳物は、アルミまたはアルミ合金を鋳型に流し込み成形した製品。軽量、高耐食性、加工性に優れ、自動車、航空機、建築など幅広い分野で活躍します。

他の金属鋳物(鉄、銅など)との違い

| 特性 | アルミ鋳物 | 鉄鋳物 | 銅鋳物 |

|---|---|---|---|

| 重量 | 軽量 | 重い | 重い |

| 耐食性 | 〇 | △ (錆びやすい) | 〇 |

| 強度 | △ (合金で改善可能) | 〇 | 〇 |

| 耐熱性 | △ | 〇 | 〇 |

| 製造コスト | △ | 〇 | △ |

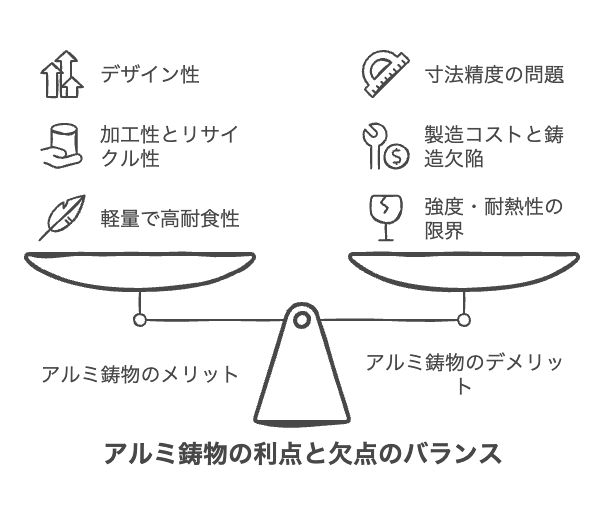

アルミ鋳物のメリット・デメリット

メリット: 軽量、高耐食性、加工性、リサイクル性、デザイン性

デメリット: 強度・耐熱性の限界、製造コスト、鋳造欠陥、寸法精度

アルミ鋳物が使われる場所

自動車(エンジンブロック、ホイール)、航空機(構造部材)、建築(外装材)、産業機械、家電製品、医療機器、スポーツ用品など様々な分野でアルミ製品が使われています。

アルミ鋳物の製造プロセス

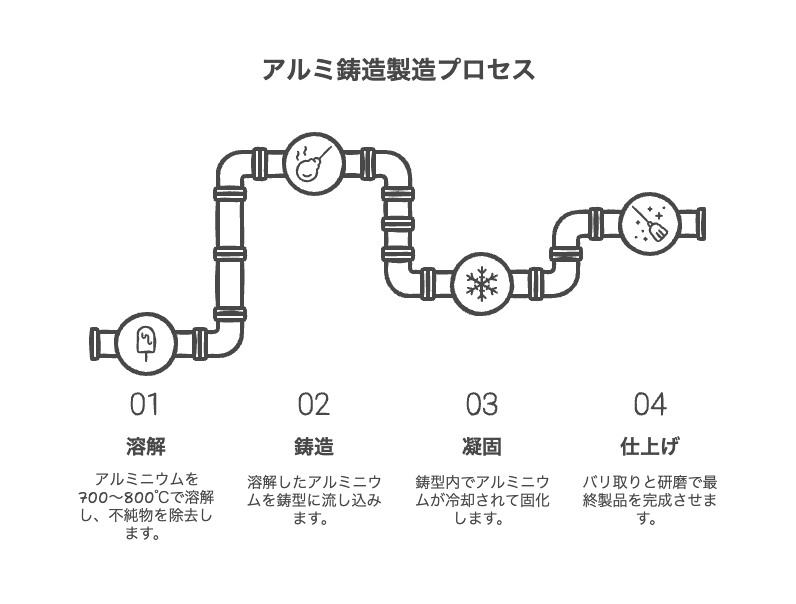

アルミ鋳造の一般的な製造プロセス

アルミ鋳物の製造は、溶解、鋳造、凝固、仕上げの4工程。高品質なアルミ鋳物製造には、各工程の管理が不可欠です。

各工程の詳細な手順

- 溶解: アルミまたはアルミ合金を700~800℃で溶解。不純物除去と成分調整も実施。

- 鋳造: 溶解アルミを鋳型へ流し込み。重力鋳造、低圧鋳造、ダイカストなど方法 다양。

- 凝固: 鋳型内で冷却・固化。凝固速度の管理が品質を左右。

- 仕上げ: バリ取り、研磨、熱処理で製品を完成。

品質管理のポイント

温度管理、凝固速度調整、欠陥検査が重要。X線検査や超音波検査で鋳巣や割れを早期発見することが重要です。

最新のアルミ鋳造技術

3Dプリント鋳型や真空鋳造技術で、複雑形状・高品質化を実現。アルミ鋳物の可能性を拡大。

アルミ鋳物の種類

アルミ鋳物の代表的な種類

| 鋳造方法 | 特徴 | コスト | 生産量 | 精度 | 鋳肌 | 製造プロセス |

|---|---|---|---|---|---|---|

| 砂型鋳造 | 大型・複雑形状に対応、柔軟性が高い | 低コスト | 少量~大量生産 | 低い | 粗い | 鋳型が安価で、柔軟な対応が可能 |

| ダイカスト | 高精度、滑らかな鋳肌、複雑形状、薄肉にも対応 | 初期投資高め | 大量生産 | 高い | 滑らか | 高速・高圧注入で短時間凝固、高い生産性 |

| ロストワックス鋳造 | 超高精度、滑らかな鋳肌、複雑形状、精密部品 | コスト高め | 少量~中量生産 | 非常に高い | 滑らか | – |

| グラビティ鋳造 | ダイカストより低コスト、比較的高い精度 | 低コスト | 中量生産 | 比較的高い | (記載なし) | – |

アルミ鋳物には、砂型、ダイカスト、ロストワックス、グラビティなど 様々な種類があります。

砂型鋳造

低コストで大型・複雑形状に対応。少量~大量生産向け。鋳肌は粗め。

ダイカスト

高精度、滑らかな肌、複雑形状、薄肉에最適。大量生産向け。初期投資高め。

ロストワックス鋳造

超高精度、滑らかな肌。複雑形状、精密部品에最適。少量~中量生産向け。コスト高め。

グラビティ鋳造

ダイカストより低コスト。中量生産向け。比較的高い精度。

各種類の製造プロセスの違い

ダイカスト:高圧で鋳造

高速・高圧注入で短時間凝固。高い生産性。

砂型鋳造:低コストで柔軟性が高い

鋳型が安価で、柔軟な対応が可能。

アルミ鋳物の用途事例

アルミ鋳物は、軽量性、耐食性、加工性を活かし、幅広い分野で活躍します。

| カテゴリー | 説明 |

|---|---|

| 自動車部品 | エンジンブロック、ホイールなど。軽量化による燃費向上に貢献。 |

| 航空機部品 | 構造部材、エンジン部品など。軽量化と高強度化を実現。 |

| 建材 | 外装材、内装材、サッシなど。耐食性に優れ、美しい外観を維持。 |

| その他の用途 | 風力タービン部品(再生可能エネルギー)、医療機器など。 |

アルミ鋳物に使用される材料:最適なアルミ合金を選ぶポイント

アルミ鋳物に使用される材料は、アルミニウム合金です。アルミニウムに様々な元素を加えることで、強度、耐食性、耐熱性など、求められる特性を向上させることができます。適切なアルミ合金を選ぶことは、アルミ鋳物の品質を左右する重要な要素です。

代表的なアルミ合金とその特性

| 合金名 | 分類 | 主な特性 | 主な用途 |

|---|---|---|---|

| A356 | Al-Si-Mg系 | 高い鋳造性、比較的高い強度、耐食性 | 自動車部品(シリンダーヘッド、ホイール等)、航空機部品 |

| 6061 | Al-Mg-Si系 | 強度と耐食性のバランス、良好な溶接性 | 構造部材、輸送機器部品 |

| 7075 | Al-Zn-Mg-Cu系 | アルミニウム合金中最も高い強度、耐食性はやや劣る(表面処理が必要) | 航空機部品、スポーツ用品 |

用途別の最適なアルミ合金の選び方

| ポイント | 説明 |

|---|---|

| 製品の用途 | 自動車部品、航空機部品、建材など、用途に応じて必要な特性が異なる。 |

| 製造方法 | 砂型鋳造、ダイカスト、ロストワックス鋳造など、製造方法に適した合金を選ぶ。 |

| コスト | 合金の種類によって材料費が異なるため、コストも考慮する。 |

各合金の詳細な解説

A356:高い鋳造性

- 特性: 溶融時の流動性が高く、鋳型への充填性に優れる。複雑な形状や薄肉の鋳物に適している。

- 用途: 自動車部品(シリンダーヘッド、ホイール等)、航空機部品。

6061:強度と耐食性のバランス

- 特性: 強度と耐食性のバランスが良く、溶接性も良好。幅広い用途に適している。

- 用途: 構造部材、輸送機器部品。

7075:アルミニウム合金中最も高い強度

- 特性: 非常に高い強度を持つが、耐食性はやや劣るため、表面処理が必要。

- 用途: 航空機部品、スポーツ用品。

アルミ鋳物に使用するアルミ合金を選ぶ際は、製品の用途、製造方法、コストの3つのポイントを総合的に判断し、最適な合金を選択することが重要です。

アルミ鋳物の品質管理:高品質を確保するためのポイント

アルミ鋳物は、様々な産業分野で重要な役割を担うため、品質管理は不可欠です。ここでは、アルミ鋳物の品質管理における重要なポイント、不良の原因と対策、検査技術について解説します。

品質管理における重要なポイント:3つの不良を防止

| 品質不良 | 原因 | 対策 |

|---|---|---|

| 鋳巣 | 溶解時のガス巻き込み、凝固時の収縮 | 溶解時の脱ガス処理、適切な鋳型設計、凝固速度の調整 |

| 割れ | 凝固時の熱応力、鋳型からの拘束 | 適切な鋳型設計、凝固速度の調整、熱処理 |

| 変形 | 凝固時の熱応力、鋳型からの拘束 | 適切な鋳型設計、凝固速度の調整、熱処理、機械加工 |

アルミ鋳物の品質管理で特に重要なのは、以下の3つの不良を防止することです。

鋳巣(ちゅうす):強度低下の原因

鋳巣とは、アルミ鋳物内部に発生する空洞のこと。強度の低下を招くため、極力発生を抑える必要があります。

割れ:製品破壊に繋がる亀裂

割れとは、アルミ鋳物の表面や内部に発生する亀裂のこと。製品の破壊に繋がるため、絶対に発生させてはなりません。

変形:寸法不良による機能低下

変形とは、アルミ鋳物が設計された形状からずれてしまうこと。寸法不良により、製品の機能や性能に悪影響を与えます。

不良の原因と対策:徹底的な原因究明と対策

上記の品質不良は、様々な原因によって発生します。

- 鋳巣

- 原因:溶解時のガス巻き込み、凝固時の収縮

- 対策:溶解時の脱ガス処理、適切な鋳型設計、凝固速度の調整

- 割れ

- 原因:凝固時の熱応力、鋳型からの拘束

- 対策:適切な鋳型設計、凝固速度の調整、熱処理

- 変形

- 原因:凝固時の熱応力、鋳型からの拘束

- 対策:適切な鋳型設計、凝固速度の調整、熱処理、機械加工

品質管理に使用される検査技術:非破壊検査で品質を保証

アルミ鋳物の品質を確保するためには、様々な検査技術が用いられます。

X線検査:内部欠陥を可視化

X線検査は、アルミ鋳物内部の欠陥(鋳巣、割れなど)を検出するために用いられます。

超音波検査:微細な欠陥も検出

超音波検査は、アルミ鋳物内部の欠陥(鋳巣、割れなど)を検出するために用いられます。X線検査では検出できない微細な欠陥を検出することが可能です。

寸法測定:設計通りの寸法を保証

寸法測定は、アルミ鋳物の寸法が設計図通りに仕上がっているかを確認するために行われます。

外観検査:表面の傷や汚れをチェック

外観検査は、アルミ鋳物の表面に傷や汚れがないかを確認するために行われます。

これらの品質管理を徹底することで、高品質なアルミ鋳物を提供することができます。

アルミ鋳物のコスト:コストダウンを実現する3つのポイント

アルミ鋳物のコストは、製品の競争力を左右する重要な要素です。ここでは、アルミ鋳物のコストに影響を与える要因と、コストダウンのための具体的な対策について解説します。

| 要因 | 詳細 | 対策 |

|---|---|---|

| 材料費 | アルミ合金の種類、市場価格、使用量 | 安価な合金、リサイクル材の活用 |

| 製造プロセス | 鋳造方法(砂型鋳造、ダイカストなど)、製造工程の複雑さ | 効率的な鋳造方法の採用、製造工程の見直し |

| 数量 | 量産効果で単位コスト減 | 大量生産 |

コストに影響を与える要因:材料費、製造プロセス、数量

アルミ鋳物のコストは、主に以下の3つの要因によって変動します。

材料費:アルミ合金の種類と価格

使用するアルミ合金の種類や市場価格によって、材料費は大きく変動します。

製造プロセス:鋳造方法と工程数

鋳造方法(砂型鋳造、ダイカストなど)や、製造工程の複雑さによって、コストが異なります。

数量:量産効果によるコスト削減

製造数量が多いほど、単位あたりのコストは低くなります。

コスト削減のための具体的な対策:設計、材料、サプライヤー

アルミ鋳物のコストを削減するためには、以下の対策が有効です。

設計の見直し:形状調整で材料費削減

製品の形状を単純化したり、肉厚を薄くしたりすることで、材料費を削減します。

材料の見直し:安価な合金やリサイクル材活用

より安価なアルミ合金への変更や、リサイクル材の活用を検討します。

サプライヤーの選定:価格競争でコスト削減

複数のサプライヤーから見積もりを取り、価格競争を促すことで、コストを削減します。

ベトナムでのアルミ鋳造におけるコストメリット:人件費、設備費、税制優遇

ベトナムは、人件費や設備費が比較的安価であるため、アルミ鋳造のコストを大幅に削減できる可能性があります。

人件費の低さ: 日本や他の先進国に比べて大幅に低いため、製造コストを削減できます。

設備費の低さ: 日本や他の先進国に比べて比較的安価であるため、初期投資を抑えることができます。

税制上の優遇措置: ベトナム政府は、外国企業に対して税制上の優遇措置を設けています。

ただし、ベトナムでアルミ鋳造を行う際には、品質管理や納期管理などの課題にも注意が必要です。

アルミ鋳物の環境負荷:持続可能な社会への貢献

アルミ鋳物は、様々な産業で利用される一方、製造時の環境負荷が課題です。ここでは、アルミ鋳物の環境負荷と、その低減に向けた対策を解説します。

アルミ鋳物の製造における環境負荷:エネルギー消費、温室効果ガス、廃棄物

アルミ鋳物の製造における主な環境負荷は以下の3点です。

- エネルギー消費: アルミニウム溶解に多大なエネルギーを消費。

- 温室効果ガス排出: 溶解や電気分解でCO2などを排出。

- 廃棄物: スラグや鋳型砂などの廃棄物が発生。

環境負荷低減のための対策:リサイクル、省エネ、廃棄物削減

アルミ鋳物の環境負荷を低減するためには、以下の対策が有効です。

リサイクル率の向上:資源の有効活用

リサイクルアルミニウムの使用で、エネルギー消費を大幅削減。業界全体でリサイクル率向上に取り組むことが重要です。

省エネルギー技術:高効率溶解炉、コールドボックス法

溶解炉の効率化や、省エネルギー型の鋳造技術導入で、エネルギー消費量を削減。

その他の対策:廃棄物削減、LCA実施

廃棄物削減、環境配慮型材料の使用、ライフサイクルアセスメント(LCA)実施で、環境負荷を低減。

これらの対策を総合的に実施することで、アルミ鋳物は持続可能な社会に貢献できます。

まとめ

この記事では、アルミ鋳物の定義から製造、用途、環境負荷まで解説しました。軽量、高耐食性、加工性に優れ、リサイクルも容易なアルミ鋳物は、自動車、航空機、建築など幅広い分野で不可欠な素材です。3Dプリントや真空鋳造といった技術革新、そしてベトナムをはじめとする新興国の発展とともに、アルミ鋳物は今後も持続可能な社会に貢献していくでしょう。