◆目次

Toggleはじめに

アルミ金型は、様々な製品の製造に欠かせない重要なツールです。特に、大量生産が必要な製品においては、その精度と効率性から非常に重宝されています。この記事では、アルミ金型とは何か、どのような種類や特徴があるのか、そして製造プロセスや選定基準、さらには最新の技術動向までを網羅的に解説します。アルミ金型の導入を検討している方、アルミ金型についてより深く知りたい方にとって、この記事が有益な情報源となることを目指します。

近年、製造業では製品の軽量化、生産効率の向上、そしてコスト削減が強く求められています。これらのニーズに応える素材として、アルミニウム合金は注目を集めており、それに伴いアルミ金型の需要も高まっています。アルミ金型は、従来の鋼鉄製金型に比べて軽量で熱伝導性に優れているため、加工時間短縮による生産性向上と、それに伴うコスト削減効果が期待できます。また、近年は3Dプリンティング技術や高性能なアルミニウム合金の開発など、アルミ金型を取り巻く技術革新も目覚ましく、その適用範囲はますます広がっています。

アルミ金型とは?

アルミ金型の定義

アルミ金型とは、アルミニウム合金を材料として作られた金型のことです。主に、プラスチックや金属の成形に使用され、溶融した材料を金型に流し込み、冷却・固化させることで、所望の形状の製品を大量生産することができます。

アルミ金型の特徴と利点

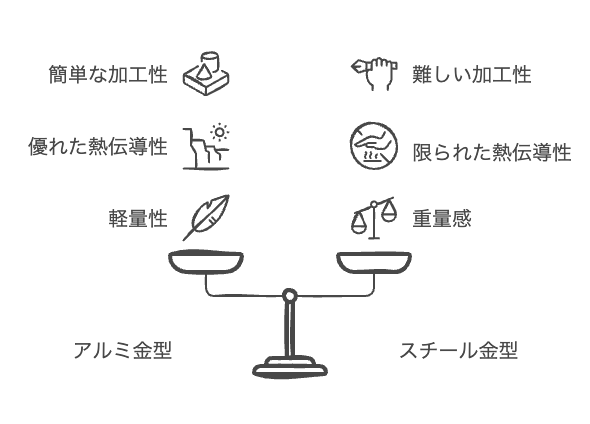

アルミ金型は、他の金型材料(例えば鋼鉄)と比較して、以下のような特徴と利点があります。

- 軽量性: アルミニウムは鋼鉄に比べて比重が約1/3と軽量なため、金型の取り扱いや交換作業が容易になります。大型の金型でも作業効率を維持できます。

- 熱伝導性: アルミニウムは熱伝導性に優れているため、冷却時間が短縮され、生産サイクルの短縮と生産性の向上に貢献します。結果として、エネルギー消費量も削減できます。

- 加工性: アルミニウムは鋼鉄よりも柔らかく、切削加工や放電加工が容易です。これにより、金型製作期間の短縮とコスト削減が可能になります。複雑な形状の金型も比較的容易に製作できます。

- コスト効率: 一般的に、アルミ金型は鋼鉄製金型よりも製造コストが低く、特に少量生産や試作品製作に向いています。初期投資を抑えることができるため、開発コストの低減にも繋がります。

アルミ金型の種類

アルミ金型は、用途や製造方法によって様々な種類があります。主な種類は以下の通りです。

| 金型の種類 | 説明 | 主な用途 | 特徴 |

|---|---|---|---|

| 永久型 (Permanent Mold) | 繰り返し使用可能な金型 | 重力鋳造、低圧鋳造 | |

| ダイカスト金型 (Die Casting Mold) | 高圧で溶融金属を射出する | ダイカスト | 高い寸法精度と表面粗さ |

| 重力鋳造金型 (Gravity Casting Mold) | 重力のみで溶融金属を流し込む | 重力鋳造 | ダイカスト金型より低コスト |

| プロトタイプ金型 (Prototype Mold) | 試作品や少量生産に用いる | 製品開発の初期段階 | 製品の形状や機能確認 |

- 永久型(Permanent Mold): 繰り返し使用可能な金型で、主に重力鋳造や低圧鋳造に使用されます。

- ダイカスト金型(Die Casting Mold): 高圧で溶融金属を金型に射出するダイカストに使用されます。高い寸法精度と表面粗さが求められる製品に適しています。

- 重力鋳造金型(Gravity Casting Mold): 溶融金属を重力のみで金型に流し込む重力鋳造に使用されます。ダイカスト金型に比べて製造コストが低いのが特徴です。

- プロトタイプ金型: 製品開発の初期段階で、試作品や少量生産に用いられる金型です。製品の形状や機能を確認するために使用されます。

アルミ金型の製造プロセス

アルミ金型の製造プロセスは、高度な技術と精密な作業が要求される複雑な工程です。高品質なアルミ金型を製作するためには、各工程における適切な管理と熟練した技術者の練度が不可欠です。

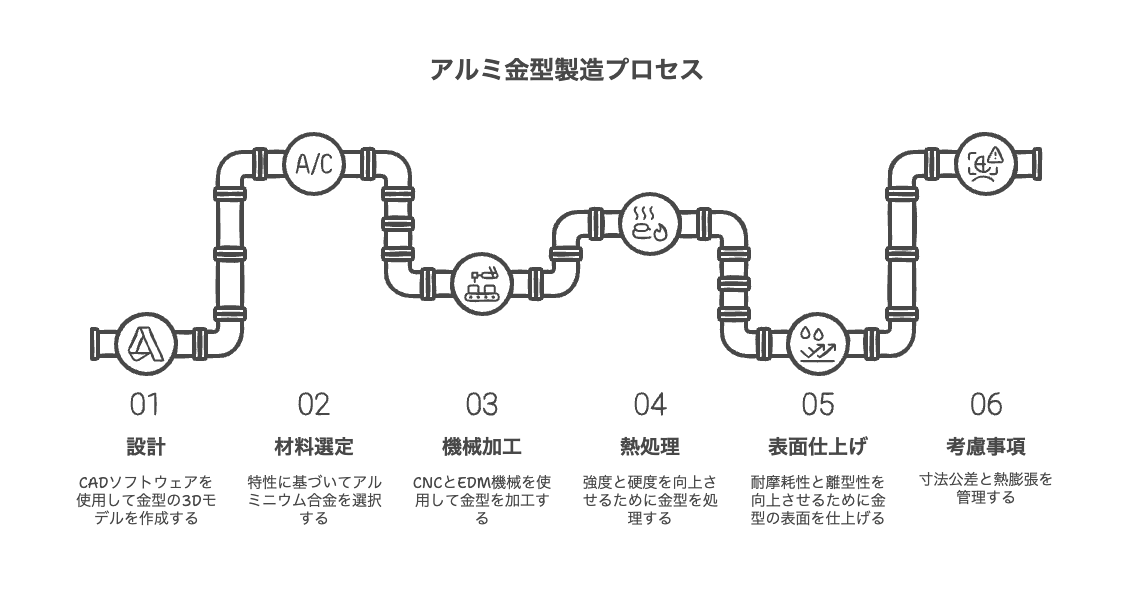

設計

アルミ金型の製造は、まず製品の設計データに基づいて金型の設計を行うことから始まります。CAD(Computer Aided Design)などのソフトウェアを用いて、3Dモデルを作成し、必要な形状や寸法、冷却経路などを設計します。この段階で、製品の形状や機能、必要な強度、そして製造方法などを考慮し、最適な金型設計を行うことが重要です。

材料選定と合金の特性

金型の設計が完了したら、次に使用するアルミニウム合金を選定します。アルミ金型には、一般的に2024、6061、7075などのアルミニウム合金が使用されます。それぞれの合金は異なる特性を持つため、用途に応じて最適な材料を選択する必要があります。

- 2024: 高強度で耐疲労性に優れていますが、耐食性は低いため、表面処理が必要となる場合があります。

- 6061: 強度、耐食性、加工性のバランスが良い汎用性の高い合金です。

- 7075: 非常に高い強度を誇りますが、加工性は他の合金に比べて劣ります。

機械加工、熱処理、表面仕上げ

材料選定後、CNC加工機や放電加工機(EDM)などの工作機械を用いて、設計データに基づいて金型を精密に加工します。加工後は、必要に応じて熱処理を行い、金型の強度や硬度を向上させます。最終工程として、表面仕上げを行い、金型の耐摩耗性や離型性を向上させます。表面仕上げには、研磨、バフ研磨、コーティングなど、様々な方法があります。

考慮事項と公差

アルミ金型の製造においては、以下の点に注意する必要があります。

- 寸法公差: アルミニウムは鋼鉄に比べて柔らかい材料であるため、加工時の変形に注意が必要です。精密な寸法精度を確保するために、厳密な公差管理が求められます。

- 熱膨張: アルミニウムは熱膨張率が高いため、温度変化によって金型が変形する可能性があります。使用環境の温度変化を考慮した設計が必要です。

アルミ金型のメリット・デメリット

アルミ金型は、様々なメリットがある一方で、デメリットも存在します。どちらの側面も理解した上で、導入を検討することが重要です。

| 項目 | メリット | デメリット |

|---|---|---|

| コスト | 鋼鉄製金型より低コスト | |

| 納期 | 鋼鉄製金型より短納期 | |

| 重量 | 軽量 | |

| 熱伝導性 | 優れている | |

| 耐久性 | 鋼鉄製金型より劣る | |

| 高温環境への適性 | 低い | |

| 摩耗 | 鋼鉄製金型より摩耗しやすい |

メリット

- コスト削減: アルミ金型は、一般的に鋼鉄製金型よりも製造コストが低くなります。これは、アルミニウム合金の材料費が比較的安価であること、そしてアルミニウムの加工性が良いため、加工時間を短縮できることに起因します。特に、少量生産や試作品製作においては、コストメリットが大きくなります。

- 短納期: アルミ金型の製造期間は、鋼鉄製金型に比べて短くなります。これも、アルミニウムの加工性の良さによるものです。短納期を実現できるため、製品開発のスピードアップに貢献します。

- 軽量性: アルミニウムは軽量な素材であるため、アルミ金型も軽量になります。これにより、金型の取り扱い、設置、交換作業が容易になり、作業効率の向上に繋がります。

- 熱伝導性: アルミニウムは熱伝導性に優れているため、成形サイクルを短縮することができます。冷却時間が短くなることで、生産性向上とエネルギー消費量の削減に貢献します。

デメリット

- 耐久性: アルミ金型は、鋼鉄製金型に比べて耐久性が劣ります。摩耗しやすいため、長期間の使用や大量生産には不向きです。ただし、適切な表面処理を施すことで、耐久性を向上させることが可能です。

- 高温環境への適性: アルミ金型は、高温環境での使用には適していません。高温になると金型が変形したり、強度が低下したりする可能性があります。そのため、高温で成形する必要がある製品には、鋼鉄製金型が適しています。

- 摩耗: アルミ金型は、鋼鉄製金型に比べて摩耗しやすいです。特に、摩擦の発生する箇所は摩耗が早いため、定期的なメンテナンスや部品交換が必要になります。

アルミ金型の用途と選定基準

アルミ金型は、様々な産業分野で幅広く活用されています。その用途は多岐に渡り、求められる特性も様々です。適切なアルミ金型を選ぶためには、製品の要件、生産量、予算、使用環境などを考慮する必要があります。

アルミ金型の用途

アルミ金型は、以下のような産業分野で活用されています。

- 自動車産業: 自動車の軽量化ニーズの高まりから、エンジン部品、内装部品、外装部品など、様々な部品の製造にアルミ金型が使用されています。特に、ダイカストによるアルミホイールの製造は、アルミ金型の代表的な用途の一つです。

- 航空宇宙産業: 軽量かつ高強度な部品が求められる航空宇宙産業においても、アルミ金型は重要な役割を担っています。航空機のエンジン部品や機体構造部品などにアルミ鋳物が使用されています。

- 消費財: 家電製品の筐体や、プラスチック製品の製造にもアルミ金型が使用されています。アルミ金型の熱伝導性の高さは、成形サイクルの短縮に繋がり、生産効率の向上に貢献します。

- 医療機器: 高い精度と清潔さが求められる医療機器の製造にも、アルミ金型が採用されています。

アルミ金型の選定基準

アルミ金型を選定する際には、以下の4つの基準を考慮することが重要です。

- 製品要件: 製品の形状、寸法精度、表面粗さ、必要な強度、耐熱性、耐食性など、求める品質要件を明確に定義します。複雑な形状や高い精度が求められる場合は、ダイカスト金型やロストワックス鋳造用金型が適しています。

- 生産量: 少量生産の場合、初期投資を抑えることができるアルミ金型が適しています。大量生産の場合は、耐久性の高い鋼鉄製金型の方が適している場合もあります。

- 予算: アルミ金型は鋼鉄製金型よりも初期費用は低いですが、耐久性が低いため、長期的なランニングコストを考慮する必要があります。

- 使用環境: 使用温度や周囲の環境、薬品への耐性なども考慮する必要があります。高温環境や腐食性のある環境で使用する場合、適切な表面処理や合金の選択が重要です。

これらの基準を総合的に評価し、最適なアルミ金型を選定することで、高品質な製品を効率的に生産することができます。

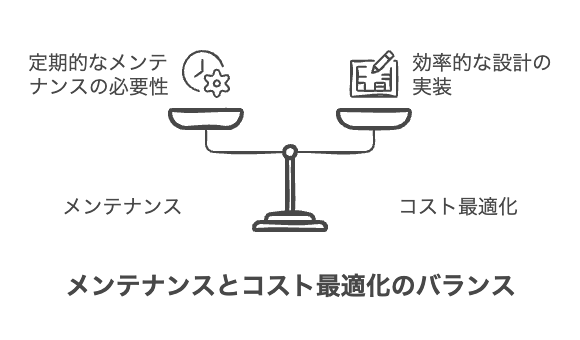

アルミ金型のメンテナンスとコスト

アルミ金型の性能を維持し、寿命を延ばすためには、適切なメンテナンスが不可欠です。また、アルミ金型のコストは、製造プロセス全体に影響を与えるため、コスト最適化の方法を理解することも重要です。

アルミ金型のメンテナンス

定期的なメンテナンスを実施することで、アルミ金型の寿命を延ばし、安定した品質の製品を生産することができます。主なメンテナンス作業は以下の通りです。

- 清掃: 使用後は、金型表面に付着した樹脂や金属の残渣、汚れなどを丁寧に除去します。適切な洗浄剤を使用し、金型を傷つけないように注意が必要です。

- 潤滑: 金型の可動部分には、定期的に潤滑剤を塗布します。これにより、摩擦による摩耗を軽減し、金型の動作不良を防ぎます。

- 保管: 使用しない時は、金型を湿気や埃から守るために、適切な環境で保管する必要があります。防錆剤を塗布し、乾燥した場所で保管することで、金型の劣化を防ぎます。

- 修理: 金型に損傷や摩耗が発生した場合は、速やかに修理を行う必要があります。小さな損傷でも、放置すると大きな問題に発展する可能性があります。

アルミ金型のコスト

アルミ金型のコストは、以下の要因によって決定されます。

- 材料費: 使用するアルミニウム合金の種類や量によって異なります。高強度な合金や特殊な合金は、価格が高くなる傾向があります。

- 加工費: 金型の形状や複雑さ、必要な加工精度によって異なります。高度な加工技術や特殊な工具が必要な場合は、加工費が高くなります。

- メンテナンス費用: 金型のメンテナンス頻度や修理費用によって異なります。

アルミ金型のコスト最適化の方法

アルミ金型のコストを最適化するためには、以下の方法が有効です。

- 適切な合金選定: 製品に必要な特性を満たす範囲で、できるだけ安価な合金を選定します。

- 効率的な金型設計: 肉厚を薄くしたり、不要な形状を削除したりすることで、材料費を削減できます。また、冷却効率を高める設計にすることで、成形サイクルを短縮し、生産性を向上させることができます。

- 適切な製造方法の選択: 製品の種類や数量、求める品質に応じて、最適な製造方法(砂型鋳造、ダイカスト、ロストワックス鋳造など)を選択します。

- 定期的なメンテナンス: 定期的なメンテナンスを実施することで、金型の寿命を延ばし、修理費用を削減することができます。

これらの方法を組み合わせることで、アルミ金型のコストを効果的に最適化し、製品の競争力を高めることができます。

まとめ

この記事では、アルミ金型について、その定義、種類、特徴、製造プロセス、メリット・デメリット、用途、選定基準、メンテナンス、そしてコストまで、幅広く解説しました。

アルミ金型は、軽量性、熱伝導性、加工性の良さ、そしてコスト効率の高さから、様々な産業分野で活用されています。特に、少量生産や試作品製作に適しており、製品開発のスピードアップにも貢献します。

一方で、耐久性や高温環境への適性が低いというデメリットもあるため、用途や条件に応じて適切な金型材料を選定することが重要です。

定期的なメンテナンスを実施することで、アルミ金型の寿命を延ばし、性能を維持することができます。また、材料選定や金型設計、製造方法などを最適化することで、コスト削減を図ることも可能です。

3Dプリンティングや新合金開発など、アルミ金型技術は進化を続けています。今後の動向にも注目し、アルミ金型のメリットを最大限に活かしていくことが重要です。