アルミ鋳造用金型設計の基本プロセス

1. 製品仕様の確認

形状、寸法公差、機能要求、量産数量など

2. 射出・重力・傾転など、鋳造方式の選定

製品形状や生産量、コストなどにより最適な鋳造方式を選ぶ

3. ゲート・ランナー・湯口位置の設計

金属の流れを考慮し、充填や湯まわりが均等になるよう最適化

4. 冷却・放熱設計

冷却時間短縮や温度勾配の最適化により品質を向上

5. 強度や寿命設計

金型材料の選定、肉厚設計、補強リブ、リブ形状など

6. 試作と解析

流動解析や強度解析、試作検証で設計精度を高める

アルミ鋳物の金型設計が重要な理由

アルミ製品の品質向上

・寸法精度や表面品質、強度など、製品の最終品質を左右

・欠陥(ボイド、ブローホール、縮み巣など)の発生を最小限に抑える

生産コストの効率化

・サイクルタイム短縮や不良率低減に大きく寄与

・修正や再設計の工数を削減することで、トータルコストの低減につながる

制作可能なアルミ鋳造用金型の種類

様々な鋳造法がありますが、弊社では主に以下の金型を制作しております。

記載のない方式でも対応可能な場合もございますので、お気軽にお問合せください。

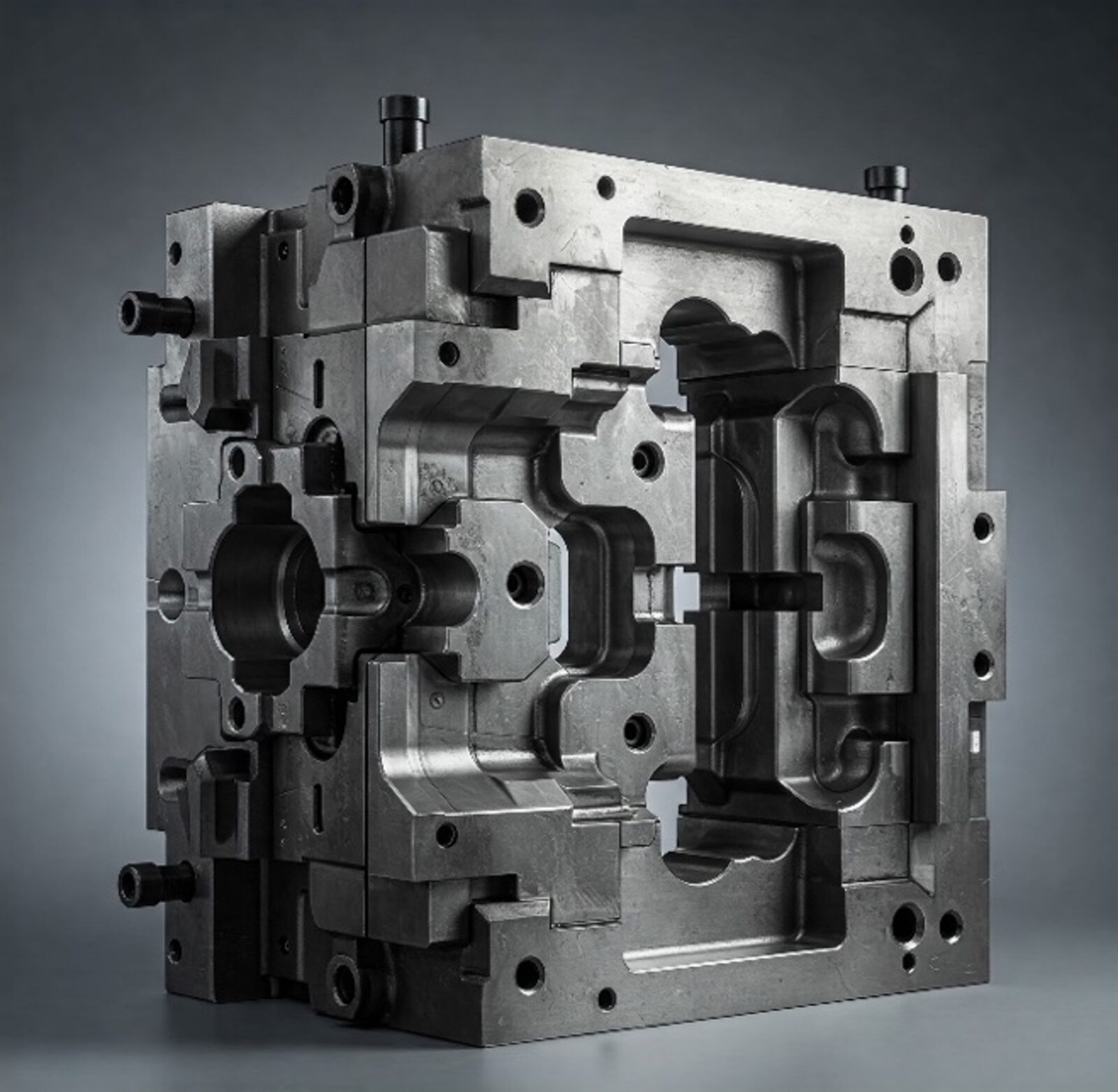

ダイカスト型(高圧鋳造)

アルミニウム合金の溶湯を高温・高圧でダイカスト型に射出し、精密な鋳造を行います。ダイカスト鋳造の最大の特徴は、重力鋳造や低圧鋳造と比較して、極めて高い寸法精度を実現できる点にあります。さらに、鋳造後の鋳物表面(鋳肌)は非常に滑らかで、後加工が少なく済むため、仕上がりの美しさが要求される製品にも適しています。

ダイカストは、製品の肉厚を極限まで薄く設計できるため、製品全体の軽量化を促進します。この特性は、自動車産業や航空宇宙産業など、軽量化が求められる分野において大きな利点となります。また、ダイカスト鋳造は短時間で大量の製品を製造できるため、量産品の製造コストを抑えるのにも貢献します。

一方で、ダイカスト鋳造には特殊な機器や高度な設備が必要です。鋳造機は高圧力に耐える頑強な構造を持つ必要があり、設備投資が比較的高額となる点がデメリットとされています。さらに、冷却過程での急冷が行われるため、内部に微細な気泡(ピンホール)が発生するリスクがあり、この点を克服するためには高度な品質管理が求められます。

こうした技術的背景を踏まえ、ダイカスト鋳造は主に高精度かつ大量生産が求められる部品に採用されることが多く、特に自動車のエンジン部品や、電子機器の筐体などの製造においてその強みを発揮しています。

GD型(グラビティー/重力鋳造)

重力鋳造法は、金型内に溶湯を重力の力を利用して自然に注ぎ込むシンプルかつ効率的な鋳造方法です。この鋳造法は、比較的安価でありながら、優れた品質の鋳物を得ることができるため、幅広い分野で利用されています。

特に中子(なかご)を使用することで、製品内部に空洞を作る「中抜き形状」や、複雑なアンダーカット形状をもった製品の鋳造が可能になります。これにより、自動車部品や産業機器など、複雑な構造を要求される部品の製造にも適用されることが多いです。

重力鋳造は、製品の精度と品質を両立させるために、溶湯の流れを制御しつつ、冷却速度や凝固過程を最適化する技術が求められます。このプロセスを適切に管理することで、製品内部の欠陥(例:気泡や鋳巣)を最小限に抑えた高品質な鋳物を生産することが可能です。

一方、ダイカストや低圧鋳造に比べると、精密さや生産効率で劣る面もありますが、設備コストが低く、特に少量生産や大型部品の製造に適していることから、コストパフォーマンスの高い鋳造法として位置付けられています。

シェル型(シェル中子造形)

重力鋳造や低圧鋳造の工程において、シェル中子(なかご)は複雑な製品形状を実現するために重要な役割を果たします。シェル中子とは、薄い砂の層で形成された中子であり、金型内に設置することで、中空構造やアンダーカット形状などの精密かつ複雑な内部構造を作り出すことが可能です。

シェル中子を使用することで、製品内に空洞を形成する「中抜き形状」や、製造が難しいアンダーカット形状を持つ部品を効率的に鋳造できます。これにより、自動車部品、機械部品、さらには航空宇宙分野で使用される高強度かつ軽量な製品の製造が容易になります。

シェル中子のもう一つの利点は、鋳造プロセス中に溶湯と中子の接触面が少ないため、製品の表面品質が向上する点です。また、中子自体が鋳造後に容易に破壊・除去できるため、鋳造後の加工工程も短縮されます。

しかし、シェル中子の製造には専用の設備と技術が必要であり、その設計・製作には高度な精密技術が要求されます。中子の形状や材質の選定に失敗すると、鋳造品の内部欠陥や寸法精度の問題が発生するリスクがあるため、品質管理は非常に重要です。

シェル中子を活用した鋳造技術は、複雑形状の製品を高精度かつ効率的に製造するための革新的な手法として、現在も進化を続けています。

LP型(ロープレッシャー/低圧鋳造)

低圧鋳造は、密閉容器内にある溶湯に低い圧力を加え、重力に逆らって金型へと溶湯を静かに押し上げる鋳造法です。この技術により、製品内に空洞が必要な場合、中子(なかご)を使用して中抜き形状を形成することができます。この中抜き形状は非常に複雑かつ精度が要求されるため、設計や製造には高い技術力が求められます。

特に、LP(Low Pressure)型では、中子を効果的に使用することで、中抜きやアンダーカットなどの複雑な形状の製品を成形することが可能です。これにより、自動車部品や機械部品など、複雑な内部構造を持つ部品を高い精度で製造することができ、設計の自由度が大幅に向上します。

低圧鋳造の大きな利点は、溶湯を静かに型内へ送り込むことができる点です。これにより、溶湯が乱れることが少なく、鋳造欠陥(例えば、ガス欠陥や巻き込みなど)が極めて少ない高品質な製品が得られます。また、緻密な鋳物が製造できるため、材料強度の向上や気密性が求められる部品にも適しています。

しかし、この鋳造法にはいくつかの課題も存在します。例えば、生産速度は重力鋳造やダイカスト鋳造と比べるとやや遅い点が挙げられます。そのため、大量生産にはあまり向かず、少量多品種の生産や、高精度を求められる製品に適しています。また、専用の設備と熟練した技術者が必要となるため、設備投資や技術力の確保が課題となる場合もあります。

低圧鋳造は、特に自動車エンジン部品や航空機部品のように、軽量化と強度を両立することが求められる分野で広く活用されており、精密鋳造の分野で高い評価を得ています。

アルミ鋳造用金型の材料に要求される特性

ダイカスト金型は、高温かつ高速で流れ込む溶融金属に繰り返し接触するため、金型の表面が侵食されたり、熱疲労によって損傷することがあります。このようなダメージが金型の寿命に大きく影響するため、金型材料の選定は非常に重要です。

金型を選ぶ際には、以下の点を考慮する必要があります。

– 使用する鋳造合金の種類

– 予定されている生産数量

– 金型の使用部位

これらの要素を基に、金型に求められる主な特性は次の通りです。

– 鋳造時の高温において硬さが保たれ、靭性に優れていること

– 高温環境下での耐摩耗性および耐熱性が高いこと

– 熱疲労に強く、加熱による軟化に対して高い抵抗を持つこと

– 焼入れ性が良く、焼入れ時の歪みが少ないこと

– 熱伝導性が高いこと

– 鋳造合金に対して侵されにくいこと

– 機械加工が容易であること

これらの特性を持つ材料を適切に選定することが、金型の長寿命化と生産効率の向上につながります。

アルミ鋳造用金型部品に使用される材料

ダイカスト金型に用いる材料は以下です。

*引用:『絵とき ダイカスト基礎のきそ』(日刊工業新聞社 2015年版)

| 使用部位 | 材料部位 |

|---|---|

| おも型 | FCD450, 500, 550, SC460, 490, SCCrM1, 3 |

| 入子、中子、鋳抜きピン | SKD6, 61 |

| ガイドピン、ガイドピンブッシュ | SKS2, 3, SK3, 4, 5, SCM435, 440, SUJ2 |

| 押出ピン | SKD6, 61, SKS2, 3, SKH2, SACM1 |

| リターンピン | SK120, 105, 95, 85, SKS2, 3, SUJ2 |

| ダイベース | S35C, S40C, S45C, FC250 |

| 押出板 | S55C, SS330, SS400 |

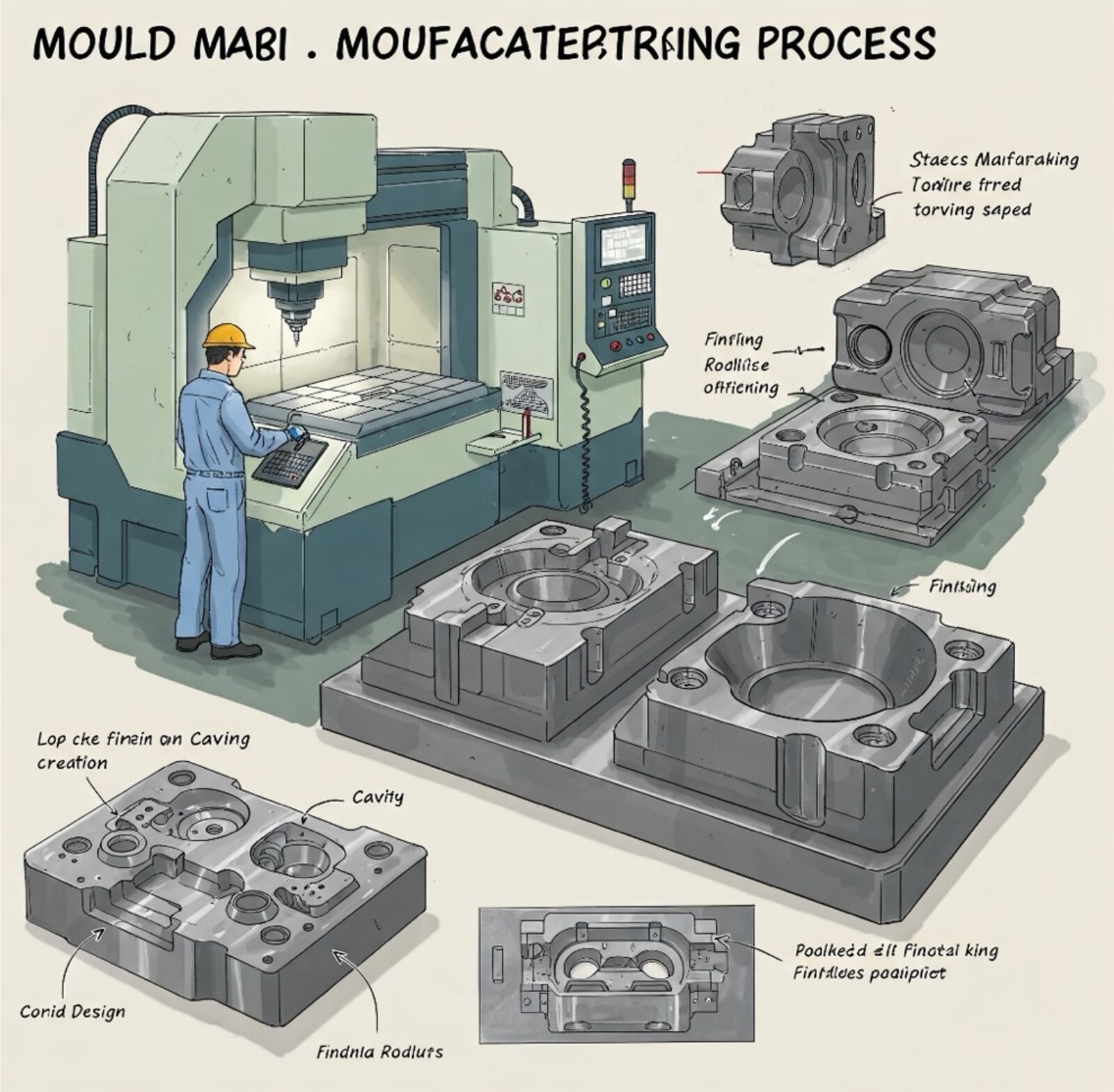

アルミ鋳造用金型の加工プロセス

ダイカスト金型の加工は、まず「おも型」の加工から始め、次に「入子」や「中子」の加工を行います。その後、鋳抜きピンや分流子、鋳込み口ブッシュといった取り付け部品の加工が続きます。各部品によって加工手順が異なるため、ここではそれぞれの手順について説明します。

おも型の加工

おも型の材料は、金型の大きさによって異なります。小型の金型にはS45Cなどの炭素鋼が、中型や大型の金型にはFCD500などの球状黒鉛鋳鉄が使用されることが一般的です。耐久性や変形防止のために鋳鋼を使用することもあります。おも型の加工手順は次の通りです。

- 分割面や表面の加工

- 側面の加工

- 入子や中子の嵌合部の加工

- 冷却管や押出ピン用の穴あけ加工

- 裏面の加工

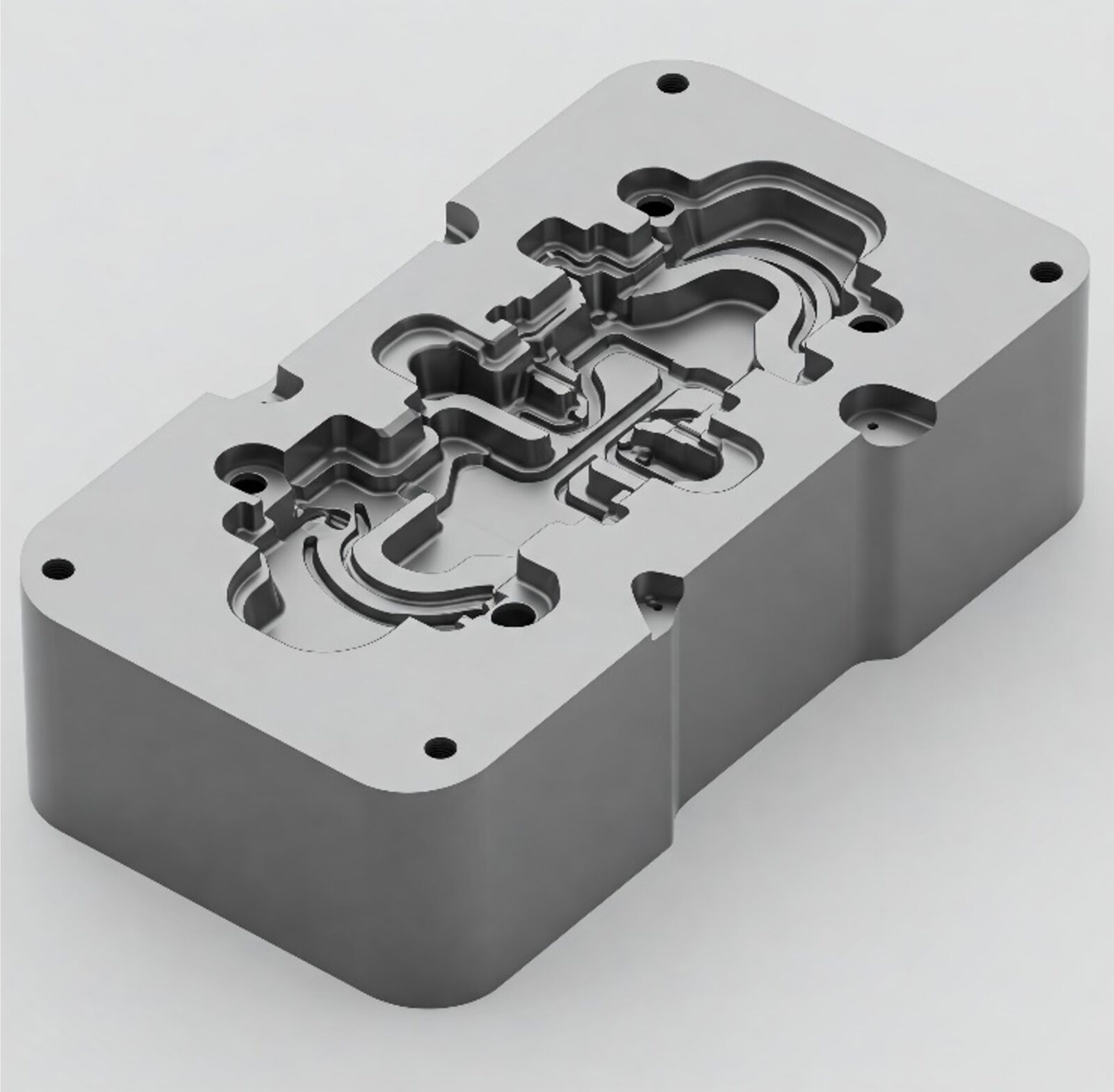

入子・中子の加工

入子や中子の加工順序は、金型の形状や大きさ、さらには求められる製品の寸法精度や表面仕上げの要求に応じて変更されることがあります。一般的な加工工程は次の通りです。

- 6面出し(角出し)

- 穴あけ加工

- 荒加工

- 熱処理

- 6面寸法出し加工(仕上げ)

- 仕上げ加工

- 穴あけ加工

- 研磨仕上げ

アルミ鋳造用金型の制作/加工時のよくある不具合と対策

ブローホール(気泡)

原因:ガスの巻き込み、湯まわり不良、冷却バランス不良

対策:湯口・ベンチレーション設計の見直し、適切な冷却設計

縮み巣

原因:凝固過程での体積収縮、ゲート・押湯不足

対策:ゲートと押湯の位置・サイズの最適化、凝固解析による対策

引け(寸法精度のばらつき)

原因:凝固収縮や金型の熱変形、温度管理不良

対策:金型材質や冷却ライン設計の最適化、適切な温度管理

湯まわり不良

原因:ランナー・ゲートの形状不良、金属流動速度の不均一

対策:流動解析を活用し、最適なゲート形状・位置を設計