Công nghệ thiết kế khuôn đúc nhôm

Phạm vi kinh doanh / Ngành nghề phục vụ

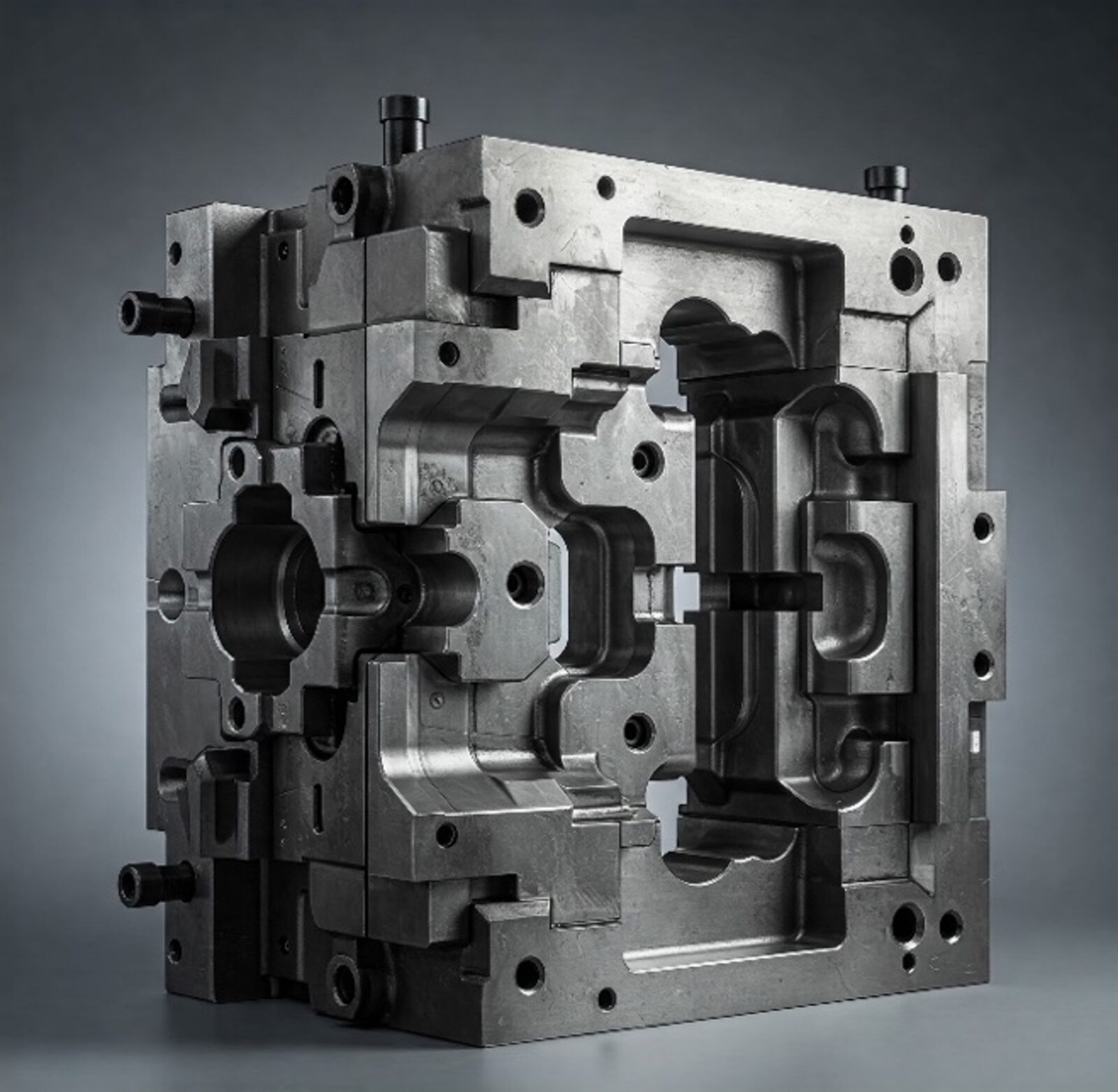

Công ty chúng tôi sản xuất khuôn đúc nhôm cho nhiều ngành công nghiệp khác nhau.

Chúng tôi cung cấp dịch vụ từ thiết kế, chế tạo, đúc, gia công cơ khí, xử lý nhiệt cho đến kiểm soát chất lượng một cách đồng bộ.

Ở bộ phận thiết kế và chế tạo khuôn, chúng tôi tập trung vào việc tạo ra hình dạng sản phẩm thuận tiện cho các công đoạn sau như đúc và gia công cơ khí.

Quy trình cơ bản thiết kế khuôn đúc nhôm

1. Kiểm tra thông số sản phẩm

Hình dạng, dung sai kích thước, yêu cầu chức năng, số lượng sản xuất hàng loạt, v.v.

2. Lựa chọn phương pháp đúc như phun, trọng lực, nghiêng, v.v.

Chọn phương pháp đúc tối ưu dựa trên hình dạng sản phẩm, khối lượng sản xuất, giá thành, v.v.

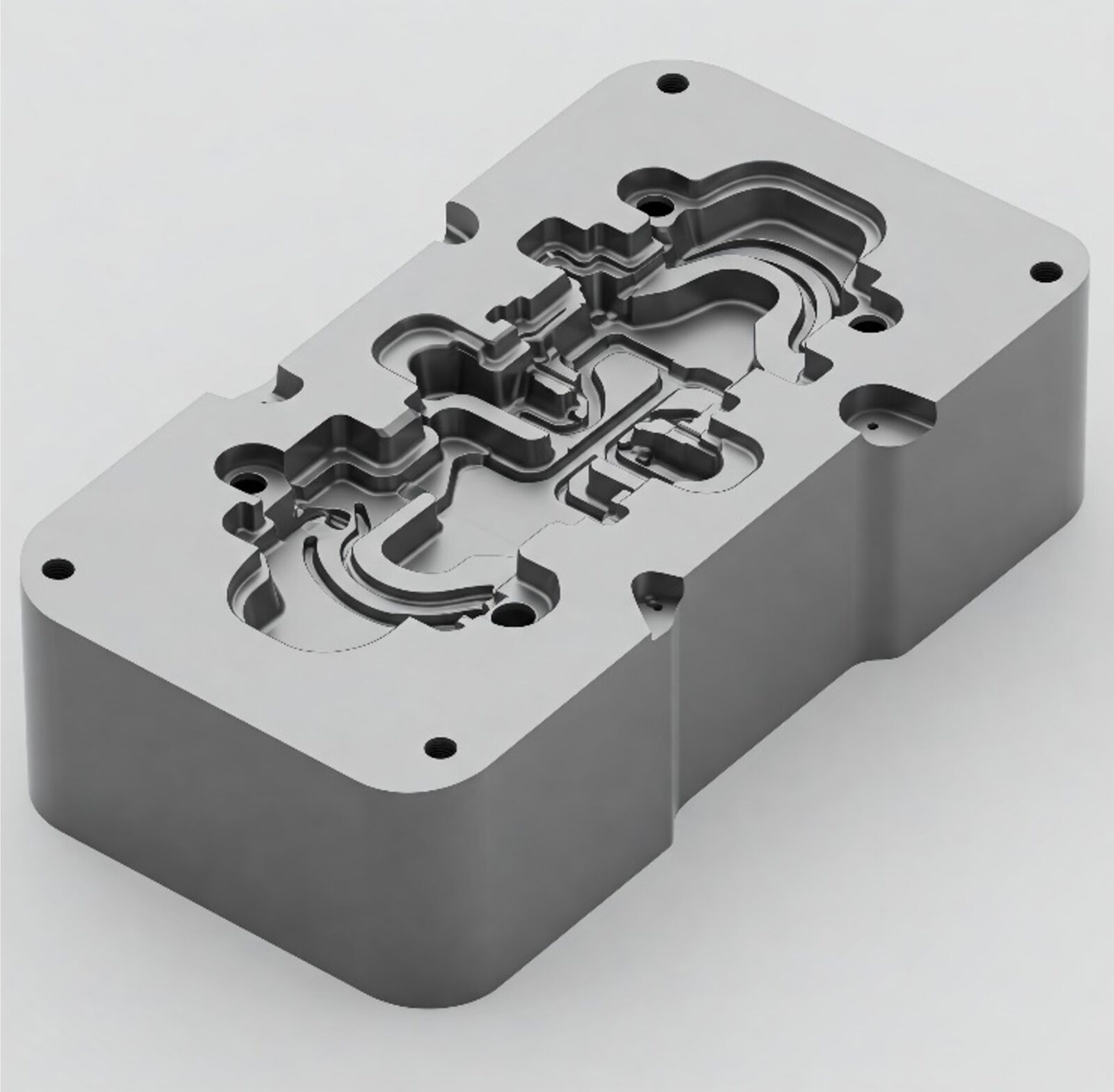

3. Thiết kế vị trí cổng, runner và vị trí đường ống

Được tối ưu hóa để đảm bảo làm đầy đồng đều và phân phối nước nóng bằng cách xem xét dòng kim loại.

4. Thiết kế tản nhiệt/làm mát

Cải thiện chất lượng sản phẩm bằng cách rút ngắn thời gian làm mát và tối ưu hóa độ dốc nhiệt độ

5. Thiết kế độ bền và tuổi thọ

Lựa chọn vật liệu khuôn, thiết kế độ dày của tường, gân gia cố, hình dạng sườn, v.v.

6. Thử nghiệm và phân tích

Cải thiện độ chính xác của thiết kế bằng phân tích dòng chảy, phân tích cường độ và xác minh nguyên mẫu

Tại sao thiết kế khuôn đúc nhôm lại quan trọng?

Nâng cao chất lượng sản phẩm nhôm

・Nó ảnh hưởng đến chất lượng cuối cùng của sản phẩm, chẳng hạn như độ chính xác về kích thước, chất lượng bề mặt và độ bền.

・Giảm thiểu sự xuất hiện của các khuyết điểm (khoảng trống, lỗ phun, lỗ co ngót, v.v.)

Tối ưu hóa chi phí sản xuất

・Đóng góp lớn vào việc rút ngắn thời gian chu trình và giảm tỷ lệ sai sót

・Giảm khối lượng công việc cần thiết để sửa đổi và thiết kế lại dẫn đến tổng chi phí thấp hơn.

Các loại khuôn đúc nhôm có thể sản xuất

Có nhiều phương pháp đúc khác nhau, nhưng công ty chúng tôi chủ yếu sản xuất các loại khuôn dưới đây.

Ngoài các phương pháp được liệt kê, chúng tôi vẫn có thể hỗ trợ các phương pháp khác, vui lòng liên hệ để biết thêm chi tiết.

Khuôn đúc áp lực (High-Pressure Die Casting)

Đúc áp lực là phương pháp đúc chính xác, trong đó hợp kim nhôm nóng chảy được phun vào khuôn đúc áp lực ở nhiệt độ và áp suất cao. Điểm nổi bật nhất của phương pháp này so với đúc trọng lực hay đúc áp suất thấp là khả năng đạt được độ chính xác kích thước cực kỳ cao. Ngoài ra, bề mặt sản phẩm sau khi đúc rất mịn, giảm thiểu công đoạn gia công sau đúc, giúp đáp ứng yêu cầu về thẩm mỹ của sản phẩm.

Phương pháp đúc áp lực cũng cho phép thiết kế sản phẩm có thành mỏng đến mức tối đa, giúp giảm trọng lượng tổng thể. Đây là một lợi thế lớn trong các ngành công nghiệp yêu cầu trọng lượng nhẹ như ô tô và hàng không vũ trụ. Hơn nữa, đúc áp lực có khả năng sản xuất số lượng lớn trong thời gian ngắn, giúp giảm chi phí sản xuất hàng loạt.

Tuy nhiên, phương pháp này đòi hỏi thiết bị và công nghệ chuyên biệt. Máy đúc cần có kết cấu chắc chắn để chịu được áp lực cao, dẫn đến chi phí đầu tư ban đầu lớn. Ngoài ra, do quá trình làm nguội diễn ra nhanh, nguy cơ xuất hiện các lỗ khí nhỏ (pinholes) bên trong vật đúc là khá cao. Để khắc phục điều này, cần áp dụng quy trình kiểm soát chất lượng nghiêm ngặt.

Với những đặc điểm kỹ thuật trên, phương pháp đúc áp lực thường được áp dụng cho các linh kiện đòi hỏi độ chính xác cao và sản xuất số lượng lớn, đặc biệt là các bộ phận động cơ ô tô và vỏ thiết bị điện tử.

Khuôn GD (Đúc trọng lực)

Phương pháp đúc trọng lực là một quy trình đúc đơn giản và hiệu quả, trong đó kim loại nóng chảy được rót vào khuôn bằng chính lực hấp dẫn mà không cần áp suất bổ sung. Đây là một phương pháp có chi phí tương đối thấp nhưng vẫn tạo ra các sản phẩm đúc chất lượng cao, nên được ứng dụng rộng rãi trong nhiều lĩnh vực.

Khi sử dụng lõi cát (core), phương pháp này có thể tạo ra các khoang rỗng bên trong sản phẩm, cho phép sản xuất các chi tiết có hình dạng phức tạp như hốc rỗng hoặc phần dưới cắt gọt. Nhờ đó, đúc trọng lực rất phù hợp để sản xuất các bộ phận ô tô, thiết bị công nghiệp và các linh kiện có cấu trúc phức tạp

Để đảm bảo độ chính xác và chất lượng sản phẩm, quy trình đúc trọng lực cần kiểm soát chặt chẽ dòng chảy của kim loại nóng chảy, tối ưu hóa tốc độ làm nguội và quá trình đông đặc. Việc kiểm soát tốt các yếu tố này giúp giảm thiểu khuyết tật bên trong sản phẩm, chẳng hạn như lỗ khí hay rỗ co ngót, từ đó đảm bảo chất lượng sản phẩm cao.

So với phương pháp đúc áp lực hoặc đúc áp suất thấp, đúc trọng lực có thể kém hơn về độ chính xác và hiệu suất sản xuất. Tuy nhiên, nhờ chi phí đầu tư thiết bị thấp và khả năng phù hợp với sản xuất số lượng ít hoặc các chi tiết lớn, đây vẫn là một phương pháp đúc có hiệu quả kinh tế cao.

Khuôn vỏ mỏng (Công nghệ chế tạo lõi vỏ mỏng)

Trong các quy trình đúc trọng lực và đúc áp suất thấp, lõi vỏ mỏng đóng vai trò quan trọng trong việc tạo ra các hình dạng sản phẩm phức tạp. Lõi vỏ mỏng là một loại lõi được tạo thành từ lớp cát mỏng, khi đặt vào trong khuôn đúc, giúp hình thành các cấu trúc rỗng bên trong, các phần cắt dưới và các chi tiết có hình dạng tinh vi, phức tạp.

Bằng cách sử dụng lõi vỏ, có thể đúc hiệu quả các bộ phận có hình dạng rỗng tạo thành các lỗ rỗng bên trong sản phẩm hoặc các bộ phận có hình dạng khoét khó chế tạo. Điều này tạo điều kiện thuận lợi cho việc sản xuất các sản phẩm nhẹ, có độ bền cao được sử dụng trong các bộ phận ô tô, bộ phận cơ khí và thậm chí cả hàng không vũ trụ.

Một ưu điểm khác của lõi vỏ là có ít bề mặt tiếp xúc giữa kim loại nóng chảy và lõi trong quá trình đúc, giúp cải thiện chất lượng bề mặt của sản phẩm. Ngoài ra, do bản thân lõi có thể dễ dàng bị phá hủy và loại bỏ sau khi đúc nên các bước xử lý sau khi đúc cũng được rút ngắn.

Tuy nhiên, công nghệ chế tạo lõi vỏ mỏng yêu cầu hệ thống thiết bị chuyên dụng và kỹ thuật chính xác cao. Nếu thiết kế hoặc lựa chọn vật liệu lõi không phù hợp, có thể dẫn đến khuyết tật bên trong sản phẩm đúc hoặc ảnh hưởng đến độ chính xác kích thước. Vì vậy, việc kiểm soát chất lượng trong toàn bộ quá trình là vô cùng quan trọng.

Hiện nay, công nghệ đúc sử dụng lõi vỏ mỏng tiếp tục được cải tiến và phát triển, đóng vai trò quan trọng trong việc sản xuất các sản phẩm có hình dạng phức tạp với độ chính xác cao và hiệu suất tối ưu.

Đúc áp suất thấp (Low-Pressure Casting)

Đúc áp suất thấp là phương pháp đúc sử dụng áp suất thấp để đẩy kim loại lỏng từ một bể chứa kín vào khuôn theo hướng ngược với trọng lực. Khi sản phẩm yêu cầu có khoang rỗng bên trong, có thể sử dụng lõi để tạo hình. Do cấu trúc rỗng này có độ phức tạp cao và yêu cầu độ chính xác lớn, việc thiết kế và chế tạo khuôn LP đòi hỏi trình độ kỹ thuật cao.

Đặc biệt, khuôn LP có khả năng tận dụng hiệu quả lõi đúc, giúp tạo ra các sản phẩm có hình dạng phức tạp như khoang rỗng và phần cắt dưới (undercut). Nhờ đó, phương pháp này được ứng dụng rộng rãi trong sản xuất linh kiện ô tô, chi tiết máy đòi hỏi kết cấu phức tạp, mang lại độ chính xác cao và gia tăng đáng kể tính linh hoạt trong thiết kế sản phẩm.

Một ưu điểm quan trọng của đúc áp suất thấp là kim loại lỏng được cấp vào khuôn một cách nhẹ nhàng, hạn chế nhiễu động dòng chảy, từ đó giảm thiểu các khuyết tật đúc như rỗ khí (gas defects) hay hiện tượng cuốn tạp chất (entrainment). Ngoài ra, do tạo ra sản phẩm có kết cấu đặc chắc, phương pháp này đặc biệt phù hợp với các chi tiết yêu cầu cường độ vật liệu cao và độ kín khí tốt..

Tuy nhiên, đúc áp suất thấp cũng có một số hạn chế. Ví dụ, tốc độ sản xuất chậm hơn so với đúc trọng lực hoặc đúc áp lực cao, khiến nó không phù hợp với sản xuất hàng loạt số lượng lớn. Thay vào đó, phương pháp này thích hợp cho các lô sản xuất nhỏ, đa dạng chủng loại và những sản phẩm có yêu cầu độ chính xác cao. Bên cạnh đó, do cần trang bị hệ thống thiết bị chuyên dụng và đội ngũ kỹ thuật viên lành nghề, việc đầu tư máy móc và đảm bảo năng lực công nghệ có thể là một thách thức.

Hiện nay, đúc áp suất thấp được ứng dụng rộng rãi trong các lĩnh vực đòi hỏi sự cân bằng giữa độ bền và trọng lượng, điển hình là các chi tiết động cơ ô tô và linh kiện hàng không, và được đánh giá cao trong ngành đúc chính xác.

Các Đặc Điểm Đối Với Vật Liệu Chế Tạo Khuôn Đúc Nhôm

Khuôn đúc áp lực phải chịu tác động liên tục của kim loại nóng chảy chảy vào với tốc độ cao, dẫn đến hiện tượng xói mòn bề mặt khuôn và hư hỏng do mỏi nhiệt. Những tổn hại này ảnh hưởng trực tiếp đến tuổi thọ khuôn, do đó, việc lựa chọn vật liệu khuôn phù hợp là yếu tố vô cùng quan trọng.

Khi chọn khuôn, cần xem xét các yếu tố sau:

– Loại hợp kim nhôm được sử dụng trong quá trình đúc

– Số lượng sản xuất dự kiến

– Vị trí sử dụng của khuôn trong hệ thống khuôn đúc

Dựa trên những yếu tố này, vật liệu khuôn đúc nhôm cần đáp ứng các yêu cầu kỹ thuật sau:

– Độ cứng và độ dai va đập cao ở nhiệt độ làm việc để duy trì tuổi thọ khuôn.

– Khả năng chống mài mòn và chịu nhiệt tốt trong điều kiện nhiệt độ cao.

– Độ bền mỏi nhiệt cao, hạn chế biến dạng hoặc nứt gãy do quá trình gia nhiệt và làm mát liên tục.

– Khả năng tôi cứng tốt, với độ biến dạng thấp sau quá trình nhiệt luyện.

– Độ dẫn nhiệt cao, giúp phân tán nhiệt nhanh chóng và cải thiện hiệu suất làm mát.

– Chịu được hợp kim đúc

– Dễ gia công cơ khí, giúp giảm thời gian và chi phí chế tạo khuôn.

Việc lựa chọn chính xác vật liệu khuôn đúc nhôm với các đặc tính trên không chỉ giúp kéo dài tuổi thọ khuôn mà còn nâng cao hiệu suất sản xuất, tối ưu hóa chi phí vận hành trong quá trình đúc áp lực.

Vật liệu sử dụng cho các bộ phận khuôn đúc nhôm

Các vật liệu được sử dụng cho khuôn đúc như sau.

(Trích từ: “Hình ảnh minh họa về kiến thức cơ bản của đúc áp lực” – Nhà xuất bản Nikkan Kogyo Shimbun, phiên bản năm 2015)

| Phần được sử dụng | Phần vật liệu |

|---|---|

| Khuôn chính | FCD450, 500, 550, SC460, 490, SCCrM1, 3 |

| Lõi khuôn, chốt lõi, chốt đẩy nhôm | SKD6, 61 |

| Chốt dẫn hướng, ống lót chốt dẫn hướng | SKS2, 3, SK3, 4, 5, SCM435, 440, SUJ2 |

| Chốt đẩy | SKD6, 61, SKS2, 3, SKH2, SACM1 |

| Chốt hồi về | SK120, 105, 95, 85, SKS2, 3, SUJ2 |

| Đế khuôn | S35C, S40C, S45C, FC250 |

| Tấm đẩy | S55C, SS330, SS400 |

Quy trình gia công khuôn đúc nhôm

Gia công khuôn đúc áp lực bắt đầu từ việc gia công khuôn chính, sau đó tiến hành gia công lõi khuôn. Tiếp theo là gia công các bộ phận lắp ráp như chốt đẩy nhôm, bộ chia dòng, và ống lót chốt dẫn hướng. Do mỗi bộ phận có quy trình gia công khác nhau, nên dưới đây chúng tôi sẽ giải thích các bước cụ thể cho từng loại.

Gia công khuôn chính

Vật liệu làm khuôn chính thay đổi tùy theo kích thước của khuôn. Thép carbon như S45C thường được sử dụng cho các khuôn nhỏ và gang than chì hình cầu FCD500 được sử dụng cho các khuôn vừa và lớn. Thép đúc đôi khi được sử dụng để tăng độ bền và ngăn ngừa biến dạng. Các bước xử lý khuôn chính như sau.

1. Xử lý bề mặt phân khuôn và bề mặt ngoài

2. Xử lý các mặt bên

3. Gia công phần lắp ghép với lõi khuôn

4. Khoan lỗ cho ống làm mát và chốt đẩy

5. Xử lý bề mặt phía sau khuôn

Gia công lõi và lõi trung gian

Trình tự gia công lõi và lõi trung gian có thể thay đổi tùy theo hình dạng, kích thước của khuôn, cũng như độ chính xác về kích thước và yêu cầu hoàn thiện bề mặt của sản phẩm. Các bước gia công phổ biến bao gồm:

1. Gia công phẳng sáu mặt (định hình góc)

2. Khoan lỗ

3. Gia công thô

4. Xử lý nhiệt

5. Gia công chính xác sáu mặt (hoàn thiện kích thước)

6. Gia công hoàn thiện

7. Khoan lỗ (bổ sung)

8. Đánh bóng hoàn thiện

Các lỗi thường gặp và biện pháp khắc phục khi chế tạo/gia công khuôn đúc nhôm

Lỗ khí (bong bóng khí)

Nguyên nhân: Khí bị cuốn vào, dòng chảy kim loại kém, mất cân bằng làm mát

Biện pháp khắc phục: Xem xét lại thiết kế cổng rót và hệ thống thông gió, tối ưu hóa thiết kế làm mát

Khuyết điểm co rút

Nguyên nhân: Co ngót thể tích trong quá trình đông đặc, thiếu cổng rót và bể đệm

Biện pháp khắc phục: Tối ưu vị trí và kích thước của cổng rót và bể đệm, sử dụng phân tích đông đặc để điều chỉnh

Biến dạng kích thước

Nguyên nhân: Co ngót trong quá trình đông đặc, biến dạng nhiệt của khuôn, kiểm soát nhiệt độ kém

Biện pháp khắc phục: Tối ưu hóa vật liệu khuôn và thiết kế đường làm mát, kiểm soát nhiệt độ hợp lý

Dòng chảy kim loại kém

Nguyên nhân: Hình dạng đường dẫn/cổng kém, tốc độ dòng kim loại không đều

Biện pháp khắc phục: Sử dụng phân tích dòng chảy để thiết kế hình dạng và vị trí cổng rót tối ưu