◆Mục lục

ToggleGiới thiệu

Có nhiều loại đúc nhôm, và các loại tiêu biểu bao gồm đúc khuôn cát, đúc khuôn áp lực và đúc trọng lực.

- Đúc khuôn cát: Chi phí ban đầu thấp, nhưng năng suất thấp và không thích hợp cho sản xuất hàng loạt. Có thể xử lý các hình dạng phức tạp.

- Đúc khuôn áp lực: Độ chính xác kích thước cao và thích hợp cho sản xuất hàng loạt, nhưng chi phí ban đầu cao và không thích hợp cho các hình dạng phức tạp.

- Đúc trọng lực: Vì nhôm nóng chảy được đổ vào bằng trọng lực nên độ kín khí cao, chất lượng cao hơn đúc khuôn cát và chi phí thấp hơn đúc khuôn áp lực.

Trong bài viết này, chúng tôi sẽ tập trung vào đúc trọng lực và giải thích các đặc tính của nó và đóng góp vào sản xuất nhiều loại sản phẩm với số lượng nhỏ.

Nguyên lý và quy trình đúc trọng lực

Nguyên lý đúc trọng lực: Sử dụng trọng lực của kim loại nóng chảy

Đúc trọng lực là một phương pháp đúc trong đó kim loại nóng chảy được đổ vào khuôn kim loại bằng trọng lực (trọng lượng riêng) của chính nó và được làm nguội và đông đặc để tạo thành sản phẩm. Vì kim loại nóng chảy được đưa vào khuôn bằng lực tự nhiên mà không cần áp suất, nên ít khí bị cuốn vào và có thể ức chế sự hình thành rỗ khí (khoang trống bên trong vật đúc). Ngoài ra, vì khuôn kim loại có thể được sử dụng nhiều lần nên nó cũng thích hợp cho sản xuất hàng loạt.

Quy trình đúc trọng lực

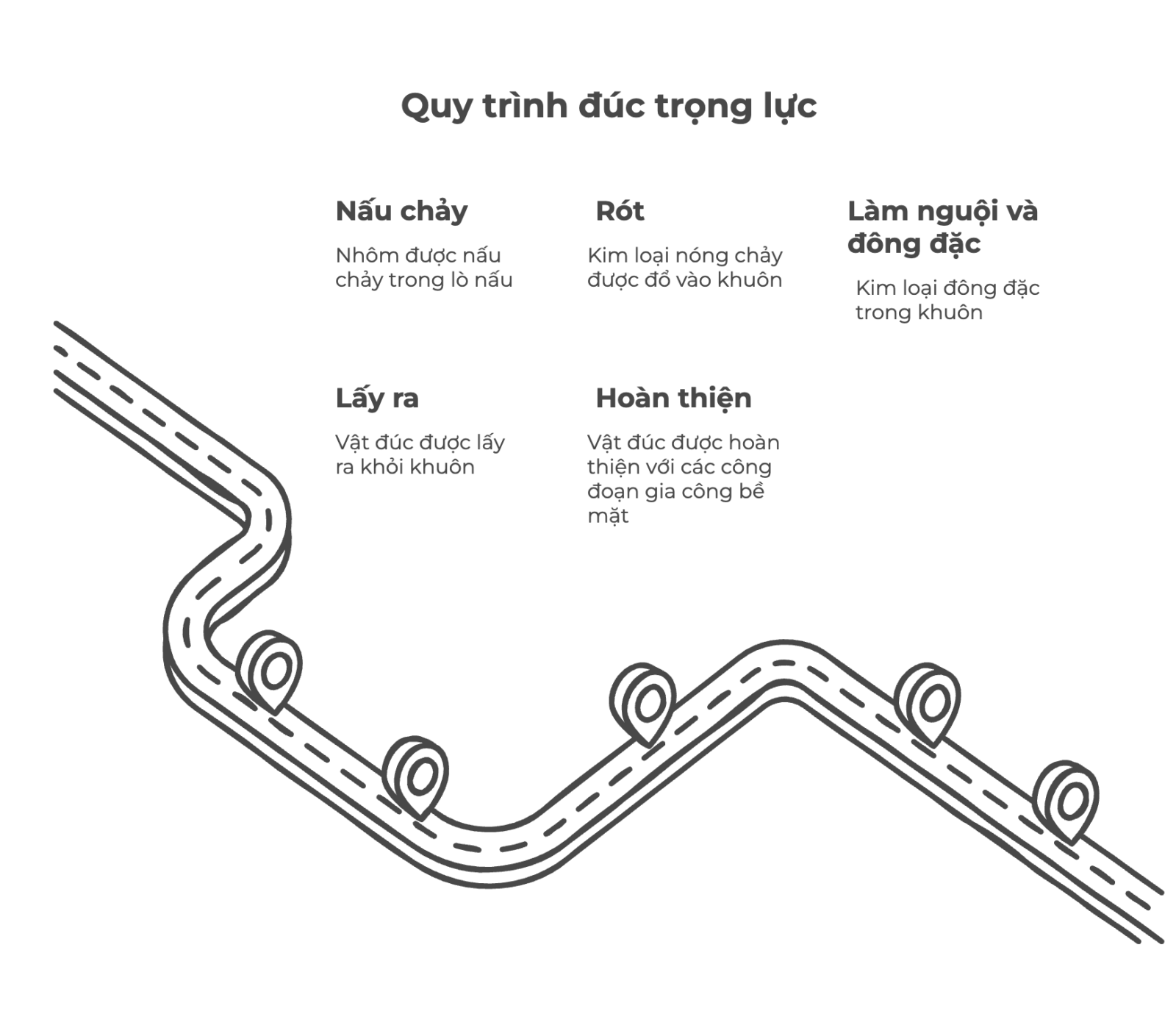

Quá trình đúc trọng lực bao gồm 5 công đoạn chính sau:

- Nấu chảy: Hợp kim nhôm được nấu chảy trong lò nấu.

- Nhiệt độ nấu chảy, thời gian nấu chảy và quản lý thành phần của kim loại nóng chảy là những yếu tố quan trọng quyết định chất lượng vật đúc.

- Rót rót: Kim loại nóng chảy được đổ vào khuôn kim loại.

- Hình dạng, vị trí và số lượng của cổng rót (lỗ để đổ kim loại nóng chảy vào khuôn) và rãnh dẫn (đường dẫn để kim loại nóng chảy đi khắp khuôn) có ảnh hưởng lớn đến chất lượng vật đúc.

- Tốc độ dòng chảy và nhiệt độ của kim loại nóng chảy cũng là những mục quản lý quan trọng để ngăn chặn sự hình thành khuyết tật đúc.

- Làm nguội và đông đặc: Kim loại nóng chảy được làm nguội và đông đặc trong khuôn kim loại.

- Tốc độ làm nguội ảnh hưởng đến tổ chức và tính chất cơ học của vật đúc.

- Có thể điều khiển tốc độ làm nguội bằng cách điều chỉnh vật liệu và hình dạng của khuôn, phương pháp làm nguội, v.v.

- Lấy ra: Vật đúc đã đông đặc được lấy ra khỏi khuôn kim loại.

- Phương pháp và thời điểm lấy ra rất quan trọng để ngăn chặn sự biến dạng và hư hỏng của vật đúc.

- Hoàn thiện: Vật đúc được gia công hoàn thiện như loại bỏ bavia và xử lý bề mặt.

- Loại bỏ bavia là công việc loại bỏ các phần nhô ra không cần thiết khỏi vật đúc.

- Xử lý bề mặt được thực hiện để cải thiện khả năng chống ăn mòn và tính thẩm mỹ của vật đúc.

Các loại đúc trọng lực

Có một số loại đúc trọng lực.

| Loại đúc trọng lực | Đặc điểm | Ví dụ ứng dụng |

|---|---|---|

| Đúc trọng lực khuôn ngang | Phương pháp phổ biến nhất, trong đó khuôn được đặt theo phương ngang và kim loại nóng chảy được đổ vào | Các sản phẩm đúc thông thường |

| Đúc trọng lực khuôn nghiêng | Phương pháp rót rót với khuôn nghiêng để cải thiện tính lưu động của kim loại nóng chảy | Vật đúc hình dạng phức tạp hoặc thành mỏng |

| Đúc trọng lực tự động | Sử dụng thiết bị nghiêng tự động và robot để tự động hóa quy trình | Năng suất cao và ổn định chất lượng |

- Đúc trọng lực khuôn ngang: Phương pháp đặt khuôn theo phương ngang và đổ chất lỏng nóng chảy. Đây là phương pháp đúc trọng lực phổ biến nhất.

- Đúc trọng lực khuôn nghiêng: Phương pháp nghiêng khuôn và rót chất lỏng nóng chảy để cải thiện tính lưu động của kim loại nóng chảy. Nó phù hợp cho vật đúc có hình dạng phức tạp và vật đúc mỏng.

- Đúc trọng lực tự động: Phương pháp tự động hóa quá trình từ rót đến lấy ra bằng cách sử dụng thiết bị nghiêng tự động và robot, v.v. Nó góp phần vào việc cải thiện năng suất và ổn định chất lượng.

Các phương pháp đúc trọng lực này được lựa chọn theo hình dạng và kích thước của sản phẩm, sản lượng, yêu cầu chất lượng, v.v.

Ưu điểm và nhược điểm của đúc trọng lực

Đúc trọng lực là một phương pháp đúc sử dụng trọng lực (trọng lượng riêng) để đổ kim loại nóng chảy vào khuôn kim loại, và nó có nhiều ưu điểm và nhược điểm. Dưới đây là giải thích chi tiết về những ưu điểm và nhược điểm chính của đúc trọng lực.

Ưu điểm

- Chất lượng cao: Ít rỗ khí và tính chất cơ học tuyệt vời

- Độ chính xác kích thước và bề mặt đúc: Độ chính xác kích thước và bề mặt đúc tốt

- Chi phí: Chi phí khuôn thấp hơn so với đúc khuôn áp lực

- Năng suất: Khuôn kim loại có thể được sử dụng nhiều lần

- Sản xuất nhiều loại với số lượng nhỏ: Có thể xử lý các hình dạng phức tạp bằng khuôn cát

Nhược điểm

- Chi phí ban đầu: Chi phí khuôn cao hơn so với đúc khuôn cát

- Năng suất: Tốc độ sản xuất chậm hơn so với đúc khuôn áp lực

- Hạn chế thiết kế: Không thích hợp cho các sản phẩm thành mỏng

- Quản lý chất lượng: Đôi khi khó quản lý chất lỏng nóng chảy và điều chỉnh tốc độ làm nguội

Đúc trọng lực được chọn làm phương pháp đúc tối ưu bằng cách xem xét các ưu điểm và nhược điểm này, hình dạng, kích thước, sản lượng và yêu cầu chất lượng của sản phẩm.

Các sản phẩm và ứng dụng phù hợp với đúc trọng lực

Đúc trọng lực phù hợp để sản xuất nhiều loại sản phẩm do các đặc tính của nó. Đặc biệt, trong các sản phẩm và ứng dụng sau, đúc trọng lực thể hiện sức mạnh vượt trội.

- Bộ phận ô tô

- Bộ phận thiết bị y tế

- Bộ phận máy móc công nghiệp

- Bộ phận cấu trúc của thiết bị gia dụng

- Sản phẩm sản xuất nhiều loại với số lượng nhỏ

- Sản phẩm yêu cầu độ bền và độ kín khí cao

Ngoài những điều trên, đúc trọng lực còn được sử dụng trong nhiều lĩnh vực khác nhau. Điều quan trọng là phải chọn phương pháp đúc tối ưu bằng cách xem xét hình dạng, kích thước, chất lượng yêu cầu và sản lượng của sản phẩm.

Đúc trọng lực dự kiến sẽ được sử dụng ngày càng rộng rãi trong nhiều lĩnh vực do các đặc tính tuyệt vời của nó.

Vật liệu, khuôn và thiết bị được sử dụng trong đúc trọng lực

Để tận dụng tối đa các đặc tính của đúc trọng lực, vật liệu, khuôn và thiết bị phù hợp được sử dụng. Dưới đây là giải thích chi tiết về từng loại.

Vật liệu: Hợp kim nhôm (AC4C, AC7A, v.v.), Khác (hợp kim đồng, gang)

Vật liệu được sử dụng phổ biến nhất trong đúc trọng lực là hợp kim nhôm. Hợp kim nhôm nhẹ nhưng bền và có tính đúc tuyệt vời, vì vậy chúng được sử dụng trong nhiều sản phẩm khác nhau.

Các hợp kim nhôm tiêu biểu bao gồm AC4C và AC7A. AC4C có tính đúc, tính chất cơ học và khả năng chống ăn mòn tuyệt vời, và được sử dụng trong một loạt các ứng dụng. AC7A đặc biệt bền và được sử dụng cho các bộ phận máy bay và bộ phận ô tô.

Ngoài ra, hợp kim đồng và gang đôi khi được sử dụng trong đúc trọng lực. Hợp kim đồng có độ dẫn điện và khả năng chống ăn mòn tuyệt vời, và được sử dụng cho các bộ phận điện và bộ phận đường ống. Gang có độ bền và khả năng chống mài mòn tuyệt vời, và được sử dụng cho các bộ phận máy móc và bộ phận ô tô.

Khuôn: Kim loại chịu nhiệt (thép khuôn, v.v.), Khuôn cát

Khuôn được sử dụng trong đúc trọng lực được làm bằng kim loại chịu nhiệt. Nói chung, thép đặc biệt gọi là thép khuôn được sử dụng. Thép khuôn có thể chịu được nhiệt độ cao và có thể được sử dụng nhiều lần.

Khuôn được gia công chính xác theo hình dạng của sản phẩm. Trong trường hợp sản xuất các sản phẩm có hình dạng phức tạp, khuôn cát được gọi là lõi được tích hợp vào khuôn kim loại. Lõi được sử dụng để tạo ra các khoang bên trong và hình dạng phức tạp bên trong sản phẩm.

Thiết bị: Lò nấu chảy, khuôn, thiết bị nghiêng tự động, hệ thống làm mát

Các thiết bị chính được sử dụng trong đúc trọng lực như sau.

- Lò nấu chảy: Được sử dụng để nấu chảy kim loại như hợp kim nhôm. Lò điện hoặc lò gas được sử dụng.

- Khuôn: Được sử dụng để đổ kim loại nóng chảy và tạo hình dạng của sản phẩm.

- Thiết bị nghiêng tự động: Được sử dụng để nghiêng khuôn và đổ kim loại nóng chảy.

- Hệ thống làm mát: Được sử dụng để làm mát vật đúc và thúc đẩy quá trình đông đặc.

Ngoài các thiết bị này, nhiều thiết bị phụ trợ khác nhau có thể được sử dụng để thực hiện công việc đúc một cách hiệu quả.

Vật liệu, khuôn và thiết bị được sử dụng trong đúc trọng lực được lựa chọn theo hình dạng, kích thước, chất lượng yêu cầu và sản lượng của sản phẩm. Bằng cách chọn vật liệu, khuôn và thiết bị phù hợp, có thể sản xuất các sản phẩm đúc chất lượng cao một cách hiệu quả.

Những lưu ý trong thiết kế và sản xuất đúc trọng lực và quản lý chất lượng

Đúc trọng lực có thể phát huy tối đa tiềm năng của nó thông qua thiết kế và quy trình sản xuất phù hợp, cùng với quản lý chất lượng nghiêm ngặt. Dưới đây là giải thích chi tiết về những lưu ý trong thiết kế và quản lý chất lượng trong đúc trọng lực.

Lưu ý trong thiết kế

- Thiết kế có tính đến tốc độ làm nguội của khuôn

- Bù co ngót đông đặc

- Tối ưu hóa bố trí lõi và thiết kế cổng rót

Tóm tắt

Đúc trọng lực là một phương pháp đúc sử dụng trọng lực để đổ kim loại nóng chảy vào khuôn, và nó có đặc điểm là ít rỗ khí và độ chính xác kích thước cao. Nó phù hợp cho sản xuất nhiều loại với số lượng nhỏ vì nó có chất lượng cao hơn đúc khuôn cát và chi phí thấp hơn đúc khuôn áp lực. Nó được sử dụng trong một loạt các ứng dụng như phụ tùng ô tô, thiết bị y tế và máy móc công nghiệp, và nó cũng phù hợp cho các sản phẩm yêu cầu độ bền và độ kín khí cao. Việc lựa chọn vật liệu và thiết bị phù hợp là rất quan trọng, và đây là một công nghệ đúc được kỳ vọng sẽ phát triển hơn nữa trong tương lai.